Установка для изготовления керамических заготовок радиодеталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республнн

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. спид-ву (22) Заявлено 18,12.75 (21) 2301707/29 — 33 с присоединением заявки М

Ваудврстввнныв квмнтвт

СССР ю делам нзабрвтвннй и втхрытнй (23) Приоритет

Опубликовано 25.02.80. Бюллетень .% 7

Дата опубликования описания 25.02.80 (72) Авторы изобретения

Л. М. Ремов, В. Е. Пепеляев, В. Н. Прищепов, А. А. Пуэынкевич и В. P. Смунев! (71) Заявитель (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ

ЗАГОТОВОК РАДИОДЕТАЛЕЙ

Изобретение относится к оборудованию для, изготовления керамических радиотехнических изделий, преимущественно заготовок трубчатых конденсаторов, сопротивлений и т.п.

Известна установка для изготовления заготовок керамических радиотехнических изделий; содержащая устройства протяжки методом экструзии, механизмы сьема, укладки, транспорE тирования и сушки.

Однако изготовляемые известной установкой изделия имеют малую механическую прочность и в процессе обработки и транспортирования на установках частично теряют свою форму.

Для получения окончательных размеров и требуемых физических свойств эти иэделия подвергаются обжиту в подвешенном состоянии.

Процесс изготовления изделий с помощью этих установок весьма длителен, а выход готовых изделий низок..

Наиболее близким техническим решением является установка для изготовления керамических заготовок радиодеталей, содержащая не прерывный питатель, пресс для протяжки, устройство для отделения и укладки заготовок и термокамеру .

Недостатком известной установки является низкая производительность.

Пелью настоящего изобретения является повышение производительности.

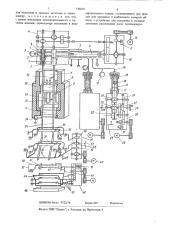

Поставленная цель достигается тем, что в установке для изготовления керамических заготовок радиодеталей, содержащей непрерывный питатель, пресс для протяжки, устройство для отделения и укладки заготовок и термокамеру, термокамера выполнена в виде вертикального канала, установленного под прессом для протяжки и снабженного камерой обжига, а устройство для отделения и укладки заготовок расположено после термокамеры, Сущность изобретения поясняется чертежом, на котором изображена описываемая установка.

Установка содержит многочервячный экструдер, включающий в себя блок гильз 1, внутри которых установлены мундштуки 2 и конические червяки 3, соединенные с валами редуктора привода, заключенного в корпусе 4, вакуумпресса, содержащего корпус 5, червяк 6, 716819 сительно конического червяка 3 можно изменять, ввинчивая ее в корпус нагнетательной головки 7. При этом изменяется зазор между внутренней конической поверхностью гильзы 1 и коническим червяком 3, а также скорость протяжки изделия. Ввинчиванием пшьзы 1 скорость протяжки изделий через все мундппуки 2 устанавливается одинаковой. Согласование производительности питателя и вакуумпресса и их контроль осуществляется благодаря наличию связи их приводов посредством датчиков числа оборотов 11 и 21. Необходимая скорость протяжки изделий в пределах 5 — 50 см/мин устанавливается с помощью регулировки скорости вращения двигателей 12 и 29, Через верхнюю щель в корпусе 30 термокамеры непрерывно формируемые изделия, например, тонкостенные трубки конденсаторов, поступают в камеру сушки "а, где подцерживается температура в пределах 100 — 200 С, высушиваются и поступают в пеоеходную зону "б". Здесь температура постепенно возрастает с 200 С до 800 — 1000 С и происходит выгорание пластификатора и разогрев изделия. В камере обжига "в" температура устанавливается в пределах 1200 — 1600 С или на 50 — 100 С выШе температуры спекания керамического материала изделия. Максимальная температура в камере обжига регулируется и поддерживается автоматически управляемым устройством. Максимальная температура в камере сушки регулируется и устанавливается за счет регулировки разрежения в патрубке 34. В камере обжига изделия разогреваются до температуры спекания.

Происходит спекание керамической массы в монолит. В нижней зоне термокамеры изделия остывают и выходят через нижнюю щель в корпусе 30 тепловой камеры. Продукты, выделяющиеся при сушке и выгорании пластификатора, удаляются вытяжной веь..тиляцией. Она же засасывает окружающий воздух и создает окислительную среду в камере обжига, препятствует повышению температуры в камере сушки сверх установленной нормы и охлаждает изделия при выходе из тепловой камеры.

После выхода иэ термокамеры обожженные и охлажденные иэделия проходят между пластинами 35 и 36 почти до площадки 38. Через определенный интервал, в зависимости от нужной длины обожженных заготовок, реле времени (на чертеже не показано) включает привод 37 электродвигателем 47, который приводит в действие устройство съема. Через толкатели и зубчатые сектора кулачек 48 сводит пластины 35, а кулачок 49 — пластины 36.

Поверхности пластин, покрытые эластичным материалом, зажимают одновременно все изделия, а кулачок 50 через рычат 51 поворачивает пластины 36 относительно пластин 35. Про15

3О

HcxoJHT отламывание обожженных изделий, после чего пластины 36 и 35 расходятся, рычаг 51 занимает исходное положение, двигатель 47 выключаегся конечным выключателем

5?, а заготовки подают на плошадку 38, В момент съема непрерывно формуемых и обжигаемых изделий происходит Нх задержка на 0,05 — 0,1 сек, За это время изделия выходят пз мундштуков на 0,05 — 1 мм и благодаря их пластичности непосредственно под мундштуком непрерывный процесс формовки и обжига в момент съема существенно не нарушается. При отламыванин изделий длиной, кратной расстоянкю от мундштука до места отломки, небольшие дефекты на изделиях, вызванные остановкой в момент съема, совпадают с местом излома.

Готовые изделия с площадки 38 сталкиваI ются в тару 39 с помощью сбрасывателя 40, который совершает возвратно-поступательное движение от в шта 41, связанного с постоянно вращающимся приводом в корпусе 42 через электромуфту 52, которая включается конечным выключателем 53 и выключается конечным выключателем 43.

При случайном обрыве формируемого изделия 54 or мундштука его нижний конец через щель в плошацкс 38 попадает между щек 44.

Шеки 44 совершают благодаря коленчатым валам 45 и приводу в корпусе 42 частые колебания навстречу друг другу и нижними краями крошат оторвавшуюся заготовку. Брак ссыпается в тару 46; Это позволяет исключить аварийные ситуации в работе установки и повышает надежность ее р.":боты, Таким образом, описанная установка осуществляет полный непрерывный цикл изготовления керамических изделий, начавшая от протяжки и кончая укладкой обожженных иэделий в тару, без применения какого-либо промежуточного транспорта и перегрузочных операций, что несомненно способствует сохранению их геометрической формы и размеров, а так ке улучшению их качества. испытания макета установки показали, что выход годных иэцелий уьеличивается до 90—

95%, в то время как при использовании существуюпсих устройств он составляет 30 — 60%.

Время изготовления .падений сокращается с 20 — 30 суток до 1 часа.

Производительность труда при изготовлении изделий увеличивается в 1 — 2 раза. Сокращается расход электроэнергии и уменьшаются площади, занимаемые оборудованием.

Формула изобретения установка для изготовления керамических заготовок радиодеталей, содержащая непрерывный питатель, пресс для протяжки, устройство

716819

ЦНИИПИ Заказ 9722/16 Тираж 635 Подписное

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4 для отделения и укладки заготовок и термокамеру, отличающаяся тем,что, с целью повышения производительности и качества изделий, термокамера выполнена в виде вертикального канала, установленного под прессом для протяжки и снабженного камерой обжига, а устройство для отделения и укладки заготовок расположено после термокамеры,