Устройство для сбора и транспортировки отходов металлообработки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

И ЗОБРЕ7Е Н Ия.

Союз Советски в

Социалистических

Республик

< 716937

К АВТОРСКОМУ СВМДЕТ ЕЛЬ СТВУ (6I ) Дополнигельное к авт. свид-ву (22) Заявлено 02.01.78 (21) 2568599д7-03 с присоединением заявки K (23) Приоритет (5))м. кд .

В 65 G 49/00

3ваудерстввнны3 камнтвт

СССР до делам нэобретеннй н атнритнй

Опубликовано 25.02.80. Бюллетень J% 7

Дата опубликования описания 25.02.80 (Я) УЛК 621.867 (088.8) (72) Авторы изобретения

I0. А. Кочкарев, Г. С. Шаповалов н В. П. Ратушняк

Таганрогский радиотехнический институт им. В. Д. Калмыкова (7I ) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРА И ТРАНСПОРТИРОВКИ

ОТХОДОВ МЕТАЛЛООБРАБОТКИ Изобретение относится к машиностроительной промышленности и может быть использовН( но в различных технологических процессах металлообработки, где имеет место образование стружки, окалины, грата, обрубков и друтих . отходов из ферромагнитных материалов.

Известно электромагнитное устройство для перемещения сравнительно крупных деталей, содержащее электромагниты, расположенные вдоль пути транспортирования, с катушками, 1О подключенными к источнику трехфазного напряжения через вентили в последовательности, определяемой сдвигом напряжений после вентильного выпрямления (1).

Указанное устройство является практически

15 неработоспособным в тех случаях, когда транспортируемые детали по размерам существенно меньше полюсного деления магнитной системы, т,е. не может быть использовано для транспортировки мелкой стружки.

Известно также устройство для сбора и транспортировки отходов металлообработки, включающее приемно-подающее приспособление, транспортирующее приспособление в виде секций с катушками, соединенными с электрической сетью и размещенными вдоль пути транспортирования (2) .

Основным недостатком описанного устройства является возникновение заторов сыпучих материалов в концевой части устройства.

Причиной заторов является обратное втягивание транспортируемого материала концевыми катушками, так как источник питания построен так, что одновременно под напряжением находятся две-три группы катушек устройства.

Заторы приводят к снижению КПД и производительности устройства.

Кроме этого, недостатком устройства являет. ся .сложность источника питания, в котором присутствует преобразователь частоты, содержащий, как правило, регулирующий трехфазный выпрямитель и автономный ведомый инвертор со сложными системами регулирования.

Кроме этого, в описанном устройстве невозможен предварительный сбор отходов металлообработки, который необходим во всех пракгическкх случаях, так как отходы, как правило, 71693 разорасываются обрабатывающиь инструментом ча значительной площади.

Пелью изобретения является увеличение чроизводительности и надежного концентрирования и подачи отходов металлообработки в транспортирующее приспособление.

Указанная цель достигается тем, что приемно-подающее и транспортируюшее приспособления выполнены в виде ферромагнитных плит с поперечными по отношению к движению от- 10 ходов металлообработки пазами,в которых размещены катушки, соединенные в четыре группы и подключенные к электрической сети, причем ширина ферромагнитных плит приемноподающего приспособления больше ширины 15 ферромагнитных плит транспортирующего приспособления, Кроме того, катушки подключены к электрической сети через четырехтактный коммутатор и трехфазный выпрямитель, а катушки приемно-подающего приспособления вы- зо полнены различной длины, изменяющейся по ходу движения отходов металлообработки от максимальной длины до длины катушек транспортируюгдего приспособления с шагом, не превышающим пазовый шаг секций. 25

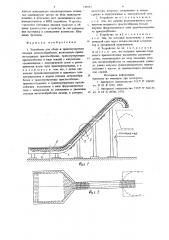

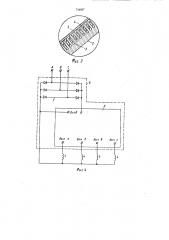

Па фиг. 1 изображен общий вид описываемого устройства; на фиг. 2 — то же, вид сверху; на фиг. 3 — схема расположения катушек в увеличенном виде; на фиг, 4 — структурная схема питания устройства; на фиг. 5 — временная диаграмма источника питания.

Устройство состоит из приемно-подающего приспособления 1 и транспортируницего приспособления в виде одной или нескольких секций 2.

Оба приспособления 1 и 2 представляют собой стальные магнитопроводы, выполненные в виде ферромагнитных плит, в которы:х имеют. ся пазы 3 В пазах 3 заложены катушки 4, соединенные в четыре группы (а, б, в, г), кото- <о рые питаются от источника питания.

Сверху приспособления 1 и 2 закрыты листом 5 из немагнитного износостойкого материала, по которому непосредственно и транспортируется стружка. Катушки 4 закладыван>тся в па-pg зы приспособлений 1 и 2 сдвигом, как правило, на один паз, соединяются в четырехлучевую звезду и подключаются к выходам а,б,з,г источника 6 литания (см. фиг.2).

Приемно-подающее приспособление ., имеет « g ширину, определяемую размерами площади, на которой разбрасываются отходьк Ширина транспортирующего приспособления 2 существенно меньше и определяется требуемой производительностью устройства. Приспособление

1 имеет скосы, в которых длина пазов уменьшается от максимальной величины до длины пазов приспособления 2. С целью обеспечения надежного сгребания отходов к центру устрой.

7 4 ства и подачи их на приспособление 2 угол скосов приспособления 1 и катушки 4 в месте скосов выполняются так, чтобы длина катушек изменялась ступенчато, с шагом, не превышающим пазовый шаг.

Источник 6 питания, схема которого приведена Hа фиг.4, подключен к сети трехфазного тока и содержит трехфазный выпрямитель 7 и четырехтактный коммутатор 8, подключенный к выходу выпрямителя 7. Выходы коммутатора

8а,,б, в, r подключены к катушкам 4, собранным в четыре группы в виде четырехлучевой звезды. Временная диаграмма напряже— ний на выходах коммутатора 8 приведена на фиг. 5.

Устройство работает следующим образом.

Отходы металлообработки, например стружка, образующаяся при обработке металлов резанием, из-под резца падает на горизонтально расголо>кенный участок приемно-подающего приспособления. В катушках 4, расположенных в пазах 3 приспособлений 1 и 2, за счет источника б создается бегущее магнитное поле, направление движения которого перпендикулярно к направлению пазов. Попадая на скосы приспособления 1, стружка изменяет направление движения под действием магнитных потоков, сцепленных с лобовыми частями катушек. В этих местах, так как лобовые части катушек расположены уступамч друг:o отношению к другу, направление движения приобретает поперечные составляющие, í-ripaBëeííûå к центру устройства. т.е. к оси транспортирующего приспособления 2. Двигаясь по транспор ирующему приспособленинэ 2, стружка поднимается на некоторую высоту и сбрасывается, например, в контейнер. Лобовые части катушек 4 препятствувэт расползанию стружки (или других отходов металлообработки) в сторошл, в связи с чем надобность в бортиках «а приспоссблениях 1 и 2 отпадает.

Источник 6 питаэшя обссдеччв::.ст -..оздмие магнитного поля, бегущего вдоль пути транспортирования, Источник подключается к напряжению трехфазной с ети, которая выпрямляется с помощью трехфазного выпрямителя 7. Вся остальная часть источника представляет собой четырехтактный коммутатор выпрямленного напряжения., в с«ответствии с временной диаграммой (см, фиг.5) .

Применени =.п:редлагаемого устройства позволяет получить следующие положительные эффекты. Бо-первых, введение приемно-,îäàющего приспособления позволяет автоматически сгребать отходы со всей площади, на которой они разбрасываются металлообрабатывающим инструментом, что ликвидирует ручной труд и улучшает технику безопасности. Во-вторых, описанный источник питания устройства и от716937 крытая конструкция магнитопроводов полнос- тью ликвидируют заторы на пути транспортирования, в результате чего увеличивается производительность и КПД устройства. В-третьих, упрощение источника питания приводит к общему удешевлению устройства за счетудешевле. ния источника и уменьшения количества ййтающих проводов.

Формула изобретения

l. Устройство для сбора и транспортировки отходов металлообработки, включающее приемно-подающее приспособление:, транспортирующее приспособление в виде секций с катушками, соединенными с электрической сетью и размещенными вдоль пути транспортирования, о тл и ч а ю щ е е с я тем, что, с целью увеличения производительности и надежного концентрирования и подачи отходов металлообработки в транспортирующее приспособление, приемно-подающее и транспортирующее приспособления выполнены в виде ферромагнитных плит с поперечными по отношению к движению отходов металлообработки пазами, в которых размснюны катушки, соединенные в четыре группы и подключенные к электрической сети.

2. Устройство по п.l, о т л и ч а ю щ ее с я тем, что ширина ферромагнитных плит приемно-подающего приспособления больше ширины ферромагнитных плит транспортирующего приспособления.

3. Устройство по п.l,отл и ч а ю шеее с я тем, что катушки подключены к электрической сети через четырехтактный коммутатор и трехфазный выпрямитель.

4. Устройство по пп. 1 и 3, о т л и ч аю щ е е с я тем, что катушки приемно-подающего приспособления выполнены различной длины, изменяющейся по ходу движения отходов металлообработки от максимальной длины до длины катушек транспортирующего приспо- . собления с шагом, не превышающим пазовый . шаг секций.

20 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ll 306587, кл. Н 05 В 5/00, 1969.

2. Авторское свидетельство СCCP N" 366136.

25 кл. В 65 6 49/00, 1970.

71б937 дик. а

Bar. б

ably. Ю

Ныл. г

Составитель Б. Толчанов

Техред H.Бабурка Корректор Я. Веселовская

Редактор Е. Полионова

Тираж 914 Подписке

UHHHHH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

3axm 9736/гг

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4