Способ автоматического управления процессом разложения минерального сырья кислотой в химическом реакторе непрерывного действия

Иллюстрации

Показать всеРеферат

(оп @AН

ИЗОБРЁт

Союз Советских

Социалистических

Республик

«i>716975

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 210778 (21) 2647502/23-26 с присоединением заявки ¹ (23) Приоритет

Опубликовано 250280 Бюллетень № 7

Дата опубликования описания 250280 (5 f ) hA Кл.2

С 01 В 35/00

G 05 D 27/00

Государстаеииый комитет

ССС P ио делам изобретений и открытий (5З) УДК66. 012-52 (088, 8) Ф.И. Бернацкий, Б,С. Братухин, A.A. Воронов, В.И. Гладков, В.В. Здор, А.Д. Касавин, Г.Г. Копылов, В.В. Лобанов, Ю.Л. Мартынюк, Ф,Ф. Пащенко, Н.С. Райбман„ В,А. Трапезников и В.В. Юрченко

Приморское ордена Знак Почета прочзводственное объединение Бор, Ордена Ленина Институт проблем управления и Институт автоматики и процессов

Уп авления с вычислительны г ент ом АН СССР (72) Авторы изобретения (71) Заявители (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

РАЗЛОЖЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ КИСЛОТОЙ В ХИМИЧЕСКОМ

РЕАКТОРЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Изобретение относится к области ,химико-технологических процессов переработки минерального сырья, в частности боросодержашего сырья на борную кислоту, и управления указанными процессами, Важным классом химико-технологических процессов переработки сырья являются процессы разложения минерального сырья кислотой ° Одним из таких процессов является процесс производства борной кислоты.

Известен способ производства борной кислоты методом сернокислотного разложения боросодержащего минераль- 15 ного сырья — датолитового концентрата в реакторе непрерывного действия, При этом норма расхода серной кислоты на одну тонну датолитового концентрата определяется на основе опыта 2Q и интуиции технологического персонала (1).

Недостатком способа является то, что происходят большие колебания степени разложения и имеет место повышенный расход серной кислоты при изменении физико-химических и гранулометрических свойств сырья.

Наиболее близким по технической сущности к предлагаемому является 3Q способ автоматического регулирования процесса разложения фосфатного сырья серной кислотой в химическом реакторе непрерывного действия с заданным временем пребывания реакционной смеси (2), В соответствии с этим способом на входе в реактор поддерживаются заданная величина весового расхода сырья и заданный расход серной кислоты, при этом концентрация серной кислоты поддерживается на требуемом уровне автономным регулятором, Однако при осуществлении этого способа учитываются изменения физикохимических свойств сырья (минералогического, гранулометрического и химичес.кого состава), а также изменения весового расхода минерального сырья (в пересчете на сухое вещество) из-за колебаний влажности и изменения весового расхода серной кислоты (в пересчете на 100-процентную концентрацию) и =-за колебаний плотности и концентрации. Вместе с тем эти изменения оказывают существенное влияние на ход технологического процесса и во многих случаях приводят к. большим колебаниях степени разложения, перерасходу кислоты, снижению степени извлечения

71.6975 полезного компонента из исходного сырья и, следовательно — к повышению себестоимости продукции, Цель изобретения — увеличение степени извлечения полезного компонента иэ исходного сырья и снижение расхода кислоты за счет повышения качества регулирования (в условиях изменения физико-химических свойств, поступаюШих в реактор компонентов), Это достигается тем, что раcходы минерального сырья и кислоты регулируют в зависимости от изменения концентрации и температуры кислоты. плотности пульпы, содержания бора в минеральном сырье, избыточной кислот ) 5 ности и степени разложения минерал:ьного сырья с учетом модели процесса.

Указанная модель процесса представляется в виде . = Р(б,k ц,) IT) где Y — вектор выходных показателей процесса, например, остаточная кислотность,, степень разложения датолита Р и т,п.; > х — вектор контролируемых входных переменных, например, показатели физико-химических свойств сырья и кислоты — содержание бора и 3Q кальцита в сырье,соотноше— ние кислота-твердое, темпеоатура смеси B pBBKToре, влажность камерного продукта, давление камер-. ного продукта и т,п.;

u — вектор угравляющих переменных, например, расходы сырья и кислоты, концентрация кислоты и температур=. смеси в реакторе; а — вектор параметров модели.

Другое отличие предлагaexoi. способа состоит в том что в кaiIIестве модели процесса использую. адаптивную модель 4I

= a,(é-,)x,(N)+ó,ð,(N-1)u,(e) () i=1 являюцуюся частным случаем выраже ния (Х), параметры которой уточняются 5<, по алгоритму в реальном масштабе времени.

Здесь а; (>>) — параметры модели; х((N) — коктролируемые входные переменные; i = 1....n; u;(N) — управляющие переменные, i = 1...m; у (Ы) прогнозируемое значение выходной переменной; N — ксмер измерения, Y(N) значение выходной переменкой процесса; — некоторый параметр.

Принципиальное отличие предлагаемого способа управления от известных способов управления процессом разложения минерального сырья заключается в использовании математической модели процесса разложения в химическом реакторе.- Применение такой модели позволяет учитывать изменекие ::>изи-. ко-химических свойств сырь -. и кислоты (минералогический, гракулометрический химический сост ав ) I; выбирать расходы поступающих =; реактор компонентов которые обеспечивак>т дости>кение заданной степе>пл разложения полезных компонентов, повышение то HOOTи поддержания заданной степени разложения и снижение расхо,да ккслоты. 1

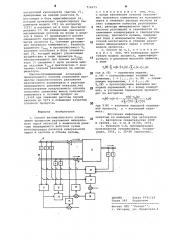

На чертеже, B качестве пр>п>ера, представлена одна из возмоякь1х фу IN-. циональкых схем сис;ем управления реалиэуюшая предложенный способ, :ркменительно к процессу сер;-.окислотнаго ра. зложекия датолитового кок е.-:трата, Система содержит измерителькь =--,датчики 1-7 реактор 3 непрерывно "o действия; исполнительные механизмы 9 10; вычислительные блоки 11 -13; регуляторы 14, 15; блок 16 идентификации; блок 17 прогнозирования, блок 18 оптимизации„ трубопровсды 19,20.

В реактор 8 непрерывного действия по трубопроводу 19 поступает пульпа датолитового концектра"a. и го трубопроводу 20 -- cEpHBF. Hc>>oTB, По измерен,.-ым значениям объемногo расхода Q (äàò÷èê 1) и r:.ëîòícñòè (> (датчик 2) пульпы B блоке 11 спределяетсН весовой расход датолитс;во о концентрата в пересчете на сухое вешество (>ь. Сигнал, пропорциокаль-;:">é зс > разности I> GT заданного G фактического G, весового расхода концентрата, поступает на регулятор

14, который ерез исполн>лтел>.:ный механизм 9 изменяет расход пульпы так, чтобы обеспечить условие л С,ь --- О, Измеренное датчиком 4 значение сбъемного расхода (3с и концектр> =,ции

C,„ (датчик 5 серн, ой .;кислоты -.îcòóпает в блок 12, в котором определяется весовой pac>Ioд в перес лете ка

100 в IpoI„eHòíóþ серку.*а кислоту (мокогидрат), Полученные. эначекия весовыx расходов кислоть-. и конце::трата поступают в блок 13, в .::отором рассч>лтывается удельный расход ки"лоты

Сигнал разно<."ти л Б фаII . .ического Я и заданного Ь.,„, удельного р".C;". да кислоты поступает ка регулятор 5, KoTopbIA через исполните> кь>й механизм 10 изменяет расход кислоты ."аким образом, чтобы об-= =;.ечить условие с Б = О, Укаэанные выше параметры, а также значение концентрации полезного компонента в сырье В 0, измеряемое датчиком 3, степени разложения полезного компонента (датчик 6) и значение

716975 остаточной кислотности (датчик 7), измеряемые на выходе реактора 8, поступают в блок идентификации 16, который производит корректировку параметров модели (II) по алгоритму (III) и передает их в блок прогнозирования 17. По измеренным значениям материальных потоков на входе в реактор в блоке 17 производится расчет ожидаемого значения выходного параметра процесса У (степени разложения полезного компонента) . Разность заданного Y и прогноэируемого Y значения поступает в блок оптимизации 18, который выдает управляющее воздействие в виде параметра S, обеспечивающего при помощи регулятора 15 сведение к нулю разницы между заданным Уэ и фактическим Y значением степени разложения на выходе реактора.

Опытно-промышленные испытания предложенного способа управления .процессом сернокислотного разложения датолитового концентрата в реакторе непрерывного действия показали,что использование предлагаемого способа позволяет увеличить выход полезного компонента в готовый продукт на

1,5+23 при снижении расхода серной кислоты до 5-.7% и повышении качества готового продукта. ЗО

Формула изобретения

1, Способ автоматического управления процессом разложения минераль ного сырья кислотой в химическом реакторе непрерывного действия путем регулирования расходов минерального сырья и кислоты и отвода пульпы> от ли чающий с ятем,что, с целью увеличения степени извлечения полезного компонента иэ исходного сырья и снижения расхода кислоты за счет п.завышения качества регулирования, расходы минерального сырья и кислоты регулируют в зависимости от изменения концентрации и температуры кислоты, плотности пульпы, содержания бора в минеральном сырье, избыточной кислотности и степени разложения минерального сырья с учетом модели процесса.

2. Способ по п,l о т л и ч а юшийся тем, что используют адаптивную модель процесса, идентифицируемого в реальном масштабе времени, в виде у„() =. а.,(й-<) x.,(ì) + z а.,(м-<) u;(s) где a; (N) — параметры модели, x;(N) — контролируемые входные переменные, i = 1,...,n; u;(N) — управляющие переменные, i = 1...,,m;

Y (N) — прогноэируемое значение выходной переменной, N — номер измере ния, а уточнение параметров производят по алгоритму

cA;(N) - Q;(N- ) ", "" x,(и) ь x, (N) + z U, (и) где У(Ы) — значение выходной переменной процесса, — некоторый параметр, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 440049, кл, С 01 В 35/00, 1972, 2. Кузнецов С.В. Автоматизация производства суперфосфата, Госхим)здат, 1956, с, 32-39 (прототип).

ИПИ Заказ 9741/24 аж 565 Подписное иал ППП Патент, ужгород, ул. Проектная,4