Способ получения стекломассы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

«»716986 с

1 (61) Дополнительное к авт. саид-ву (22) Заявлено 0202,77 (? 1) 2448722/29-33 с присоединением заявки МВ (23) Приоритет

Опубликовано250280. Бюллетень М 7

Дата опубликования описания 260280 (51)М. Кл 2

С 03 В 5/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК ббб, 1. .031,1 (088.8) В.В. Чернышен, В,Н, Крашенинников, В,И, Кисляк и B,В. Кочнев (72) Авторы изобретения

Калининский ордена Трудового Красного Знамени политехнический институт (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМАССЫ

Изобретение относится к промьы ленности строительных материалов, в частности к способам плавления сырья и может быть использовано преимущественно в стеклоделии.

Известен способ получения атекломассы, включающий доэирование, перемешивание компонентов сырьевых материалов,, увлажнение шихты, подачу ее в печь, плавление с последующей гомогенизацией и осветлением (1J.

Наиболее близким по технической. сущности и достигаемому результату„ является способ получения стекломаслю путем доэирования компонентов, их обособленной тепловой обработки. с удалением газообразных продуктов, последующими плавлением, гомогенизацией и осветлением (2).

Известные способы получения стек- 20 ломассы имеют следующие недостатки:

1. В значительной мере исключают воэможность создания управляемой реакции образования из отдельных компонентов стекломассы.

2, Усложняют воэможность регулирования количества подачи одного из компонентов в соответствии с результатами текущего анализа состава, стекломассы в бассейне печи . 4 о

3 „, Практически исключают возможность предварительной подготовки отдельных компонентон, обеспечивающих оптимальные условия их соединения в процессе химических реакций.

4. Приводят к насыщению стекломассы газообразными продуктами, реакций взаимодействия сырьевых материалов при погружении порций шихты в расплав, что увеличивает продолжительность процесса осветления стекломассы, а также снижает скорость образования ее за счет постепенного проплавления по объему. порции шихты, подаваемой одновременно в печь, 5. Требует проведения трудоемкой и энергоемкой технологической операции смешивания отдельных компонентов при этом не всегда обеспечивается однородность получаемой смеси, что снижает качество стекломассы, б. Требуют выделения некоторой площади печи для загрузочного бассейна, что уменьшает площадь выработочного бассейна и увеличивают общий объем печи, следовательно увели» чинаются расход энергии и выгорание наименее тугоплавких компонентов ши е

716986

Белью изобретения является интенсификация процесса стекловарения и повышение качества стекла.

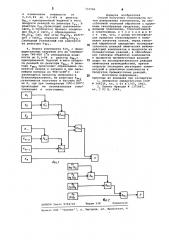

Поставленная цель достигается тем, что перед тепловой обработкой определяют последовательность реакций химических взаимодействий компонентов и продуктов их промежуточных реакций, а обособленную тепловую обработку компонентов и продуктов промежуточных реакций ведут по последовательности реакций их химических взаимодействий, причем скорость последних регулируют температурой и давлением компонентов и продуктов промежуточных реакций, Сущность изобретения поясняется чертежом, где на фиг. 1 представлена схема способа получения стекломассы, на фиг. 2 — пример реализации получения стекломассы.

Компоненты сырьевых материалов

К, К ... К„ в дозированных соотношениях подают в реакторы Рк для соединения отдельных компонентов, совмещая процесс транспортирования компонентов с преднарительной их подготовкой к реакциям взаимодействия.

B реакторах Р„произнодят смеши« нание компонентов, а также промежуточные реакции их соединения с образованием твердой и газообразной фаэ.

Газообразные продукты отводят иэ растворов в систему утилизации или пылегазоочистки, а твердые — подают либо в реакторы Р„„ для дальнейшего соединения с другйми компонентами> либо в реакторы Р > для соединения с продуктами других промежуточных реакций.

Последовательное перемещение отдЖтьных компонентов и продуктов промежуточных реакций их взаимодействия по реакторам осуществляют до окончания процессов силикато- и стеклообраэования, при этом порядок перемещения компонентов и продуктов промежуточных реакций, назначают по последовательности реакций химического взаимодействия компонентов и продуктов их промежуточных реакций„ Процесс соединения отдельных компонентов и продуктов промежуточных реакций оптимиэируЮТ с помощью регулирования в реакторах температуры и данлЕния, компонентов и продуктов промежуточных реакций.

После окончания процесса стеклообразования в реакторах стекломассу подают н печь, куда гакже вводят некоторые отдельные компоненты, которее по технологическим соображениям целесообразно вводить на последних этапах получения стекломассы.

В печи заканчиваются процессы гомогенизации и осветления, а готовая стекломасса подается н выработочный бассейн.

Предлагаемый способ может быть иллюстрирован следующими примерами.

Пример получения стеклоМассы иэ четырех исходных компонентов:

МЧ СО +МЯСО +CaCO +S O

Операции получения стекломассы производят в последовательности, показанной на фиг. 2.

1. Подача компонентон Иа СОэ и

М СО с предварительным их нагреном до температуры 300 С н реактор Р и изменением влажности от 1,3Ъ до

0,1 — 0%.

2. Начало диссоциации М СО и образование в реакторе Р соединения

К

МР1 а (СО3) Z . Свободный углекислый гаэ удаляется иэ реактора.

3. Подача компонента СаСО> с предварительным нагревом его до температуры 400 С и изменением влажности от 0,2 — 0,4 до 0,1 — 0% н реактор Р„к„, с одновременной подачей в него продукта реакции иэ реактора

РК, При этом в реакторе Рп„„происходит раэложение СаСО> и начинается процесс образования Сна {COg)g .

Свободный углекислый гаэ удаляется иэ реактора.

4. Подача компонента S10< с предварительным нагревом его до температуры 400 С и изменением влажности до 0,2 — 0,1% н реактор Рпк куда одновременно поступает продукт реакции из реактора Р„ . По мере прохождения реактора Р„ продукты постепенно нагреваются. В зоне реактора Р„к с температурой до 750-800 С нлажность изменяется от 0,1% до 0% и заканчивается процесс силикатообраэования; здесь появляется жидкая фаза от плавления эвтектик силикатон магния и натрия с кремнеземом и двойных углекислых солей с Na СОэ.

В зоне выхода из реактора Рп температура достигает 1150-1200 С.

Иэ этой зоны реактора стекломасса поступает. в бассейн печи П, где происходит ее окончательная гомогениэация и осветление, Пример получения стекломассы иэ трех исходных компонентов: 1С +ИМ 5О +C+Cc3CO

2 2 4 3

Операции получения стекломассы проиэводят н следующей последовательности

1 . Подача компонентов N a

2. Начало реакции в реакторе Рк с образованием. NazS и СО .Свободный углекислый газ удаляется нз реактора. Повышение температуры н реакторе до 740-800 С.

3. Подача компонента СаСОэ с предварительным нагреном его до 740-800 С

716986

Aez

Тираж 528 Подписное

ЦНИИПИ Заказ 9744/25

Филиал ППП Патент, г. Ужгород, ул. Проектная, и изменением влажности от

0,2-0,4Ъ до 0,1-ОЪ в реактор

Рпк„ с одновременной подачей в него продукта реакций из реактора Р, В реакторе Рп < происходит разложейие

СаСОэ и начинаетсЯ пРоцесс соединения Na S и СаСО с образованием

Ба СО9, CaS. Прй этом Na CO>, реагируя с СаСО образует CaNa<(СО ) . ,Свободный углекислый газ удаляется из реактора Рщс °

4. Подача компонента SiO с предварительным нагревом его до температуры 740-800 С и уменьшением влажности до 0,1-0% s peaKTop Ряк с одновременной подачей в него продукта реакций иэ реактора Р>, В реакК1 торе Ряк происходит образование силикатов йатрия и кальция и при дальнейшем нагреве до 900-1100 С заканчиваются процессы силикатно- и стеклообразования. Иэ реактора Рп

ДК2 стекломасса поступает в бассейн печи П, где при температуре 1200-1300 С

:происходит ее окончательная гомо- .генизация и осветление.

Формула изобретения

Способ получения стекломассы путем дозирования компонентов, их обо« собленной тепловой обработки с удалением газообразных продуктов, последуюшими плавлением, гомогенйзацией и осветлением, о т л и ч а ю щ и йс я тем, что, с целью интенсификации процесса стекловарения и повышения качества стекла, перед тепло1О вой обработкой определяют последовательность реакций химических взаимодействий компонентов и продуктов их промежуточных реакций, а обособленную тепловую обработку компонентов и продуктов промежуточных реакций

15 ведут по последовательности реакциЯ химических взаимодействий, причем скорость последних регулируют температурой и давлением компонентов и продуктов промежуточных реакций, 20 Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР

9 346236, кл. С 03 В 1/00, 1962.

2. Патент Франции М 1375847, кл. С 03 В, 1964 °