Способ автоматического регулирования расхода связующего при производстве минераловатных изделий

Иллюстрации

Показать всеРеферат

@ " - "--,н- ю,я лвтентио т, „.;е„к ол

О П

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

t (61) Дополнительное к авт. саид-ву (51)М. Кл.2 (22) Заявлено 221276 (21) 2433144/29-33 с присоединением заявки NоС 04 В 43/02 G 05 0 . 7/00 (23) Приори ет

Государствеииый комитет

СССР ио делам изобретений и открытий

Опубликоваио 250280. Бюллетень Ио 7 (53) УДН ьэ1.6 (088. 8) Дата опубликования описания 280280

Я

И. В. Гуринович, В.А. Воробьев, Г.И. Левин, Е.И. Майко и Н.Я.Скобов (72) Авторы изобретения

Минский филиал Всесоюзного научно-исследовательского и проектно-конструкторского института по автоматизации предприятий промышленности строительных материалов (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

РАСХОДА СВЯЗУКХЦЕГО ПРИ ПРОИЗВОДСТВЕ

МИНЕРАЛОВАТНЬЖ ИЗДЕЛИИ

Изобретение относится к области производства изделий из минеральной ваты и может быть использовано для регулирования соотношения жидких и волокнистых компонентов при конвейерном способе производства иэделий. Одной из наиболее ответственных операций в технологии производства минераловатных изделий является дозирование и ввод связующего вещества. Причем количество вводимого свя" зующего должно соответствовать количеству образуемых минераловатных волокон, Известен способ автоматического управления процессом смещения компонентов шихты включающий измерения мгновенных значений расхода каждого .компонента и регулирование соотношений между ними, при этом соотно-; шение в текущем интервале времени корректируется в соответствии с содержанием каждого компонента шихты, измеренного за каждый прошедший интервал времени (1).

Однако этот способ не обеспечивает получение высококачественных минераловатных изделий. наиболее близким к изобретению является способ автоматйческого ре-" гулирования расхода связующего при производстве минераловатных изде1 лий, включающий измерение расхода связующего, вычисление производительности установки, задание соотношенчя, расход связующего - производительность установки, вычисление разности между текущим соотношением

1О расход связующего - производительность установки и его заданным значением и использование этого сигнала разности для изменения расхода связующего (2), В этом способе в качестве сигнала, пропорционального производительности установки, используют суммарный ток нагрузки электродвигателей узла раздува, считая, что этот ток пропорционален количеству производимого расплава и волокна.

Однако таксе регулирование расхода связующего является весьма грубым, так как ток нагрузки двигателей узла раэдува зависит не только от количества переработанного расплава, но и от его вязкости, температуры, химического состава, трения механических частей центрифуги и т.д.

Кроме того, при данном способе не учитывается потеря расплава в виде корольков, количество которых значи717014 сЛ тельно и существенно изменяется в зависимости от разных факторов, в том числе и от физико-химических свойств расплава.

Эти недостатки не. обеспечивают необходимой"точности и, следовательно, затрудняют:выпуск высококачественной продукции при оптимальном расходе св язующего.

Цель изобретения - повышение точ ности, Данная цель достигается тем, что в способе автоматического регулирования расхода связующего при пройэводстве минераловатных изделий, включающем измерение расхода связующего, вычисление производительности установки, задание соотношения расход .связующего - производительность установки, вычисление разности между текущим соотношением расход связующего - производительность установки и его заданным значением и использование этого сигнала"pàýéîàòè для изменения расхода -связующего, дополнительно измеряют с помощью плотномера объемную плотность минераловатного ковра на выходе кжеры

ВОЛОКЯООСажденйя и скорость конвейера, задают скорость конвейера, соответствующую градуировке плотномера, изме1 енную объемную плотность корректируют на величипу разности

Фактической скорости конвейера и ее заданного значения, скорректирован-. ный сигнал умножают на сигнал, пропорциональный Фактической скорости конвейера, и полученяый сигнал используют в качестве сигнала, пропор ционального проиэводительйости установки.

Сущность способа заключается в следующем.

Для обеспечейия необходимой точности показаний плотйомера, послед« ний градуируется при определенной постоянной скорости перемещения минераловатного ковра, что обеспечива"ет прохождение за единицу времени

" Определенногб участка ковра, кбнтролируемьго плотномером.

В услбвиях:меняющейся скорости RoBвейера, имеющей место при регулиро вании плотности минералов атного. "ковра, изменяется длина этих участков,. что вносит погрешность в показания плот номера . ния соотношений не зависит от скорости к ояв ейера.

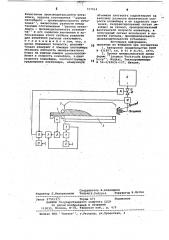

На чертеже представлена схема для р еали э ации с пос об а ав томати чес— кого регулирования расхода связующего при производстве минераловатных изделий.

Объемная плотность минераловатного ковра 1, Формируемого в камере волокноосаждения 2 и перемещаемого конвейером 3, измеряется плотномером,4 (например, рйдиоизотопным). ,Скорость конвейера регистрируется датчиком 5. Задатчиком б задается сигнал, пропорциональный скорости транспортера при кОтОРОй Отградуиро ван плотномер.

Сигналы с датчика 5 и эадатчика 6 скорости транспортера подаются на схему сравнения 7, где при отклоне- . нии скорости конвейера 3 m корости, при которой производилась градуировка показаний плотномера 4, выделяется сигнал, равный разности двух сигна-. лов, подаваемых на вход схемы сравнения 7.

25 Сигнал с выхода плотномера 4 по дается на вхбд блока коррекции 8, куда также поступает сигнал разности с выхода схемы сравненйя 7.

Блоком коррекции 8 осуществляется корректировка сигнала плотномера 4 (уменьшение сигнала при увеличении скорости конвейера и увеличение сигнала при уменьшении скорости конвейера), чем компенсируется ошибка изЗ5 мерения объемной плотности с изменением скоро тй конвейера 3, Таким образом, на выходе блока . коррекции 8 получаем сигнал, соответствующий количеству производимого волокна," независимо. Qã изменения скорости конвейера 3, Сигнал с выхода блока коррекции 8 подается на вход блока уМножения 9, яа второй вход которого подается

" сигнал с выхода датчика 5 скорости.

45 На Вь1ходе блока умножения 9 получаем сигнал, соотвествующий производительности установки.

Этот сигнал вместе с сигналом.с выхс да Расходомера связующего 10, 50 установленного на выходе емкости 11, подается на вход регулятора 12, которым осуществляется управление регулирующим органом подачи связующего 13 через привод 14 в соответствий с заданным эадатчиком .15 соотношением

"связующее - производительность установки .

Формула изобретения

65

Способ обеснечиэает устранение

5 этой нбгрешности путем коррекции сиг нала плотномера на величину, пропор"циональную разности скоростейг заданной (при градуировке плотномера) и фактической. скорости перемещения

Минераловатяого ковра.

Таким Образом, достигается Под"держание заданного соотношенйя свя зующего-и -количества произведенного

" волокна ;"причем"точность поддержаСпособ автоматического регулирования расхода связующего при производстве минераловатных изделий,включающий измерение расхода связующего, 5 .. 717014 ге

Составитель В.Алекперов

Корректор И.Муска

Редактор Д.Мепуришвили Техред Н. Бабурка PP „

Подписное

Заказ 9750/27Г TBpàæ 671

< ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП. Патент, r.Óæroðoä, ул.Проектная, 4 вычисление производительности" "установки, задание соотношения расход связующего - производительность установки, вычисление разности между, текущим сботношением расход связующего - производительность установ- 5

1ки и его заданным значением и использование зтого сигйала разности для изменения расхода связующего, о.т л и ч а ю шийся тем, что, с целью повышения точности, дополнительно измеряют с помощью плотнойера объемную плотность минераловатного ковра на выходе камеры волокноосаждения и скорость конвейера, задают скорость конвейера, соответствующую градуировке плотномера,:измеренную объемную плотность корректируют на величину разности фактической скорости конвейера и ее заданного значения, скорректированный сигнал умножают на сигнал, пропорциональный фактической скорости конвейера, и полученный сигнал используют в качестве -сигнала, пропорционального производительности установки.

Источники информации, принятые во внймание при экспертизе

1. Авторское свидетельство СССР

9 431897, кл. В 01 D 21/01, 1973 °

2. Проект минераловатной линии фирмы jungers Verkstads Abgoteborg, Bagkal, Технопромимпорт

Р 56-4/63631-137, Швеция.