Способ автоматического управления параллельно расположенными размалывающими устройствами

Иллюстрации

Показать всеРеферат

()717200 (51)М. Кд.

D 21 F 1/08

В 02 С 25/00 (53) УДК676.012. ,1 (088.8) (72) Автори изобретения

В. В. Мажура, Б. Ф. Осадчий и М. 3. Кваско

Украинское научно-производственное об"..единение целлюлозно-бумажной промышленности (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПАРАЛЛЕЛЬНО

РАСПОЛОЖЕННЫМИ РАЗМАЛЫВАЮЩИМИ УСТРОЙСТВАМИ

Изобретение относится к способам автоматического управления параллельно расположенными размалываюшими устройствами и может быть использовано в целлюлозно-бум ажцой промышленности, а также в других отраслях производства, 5 где требуется осуществлять размол во— локнистых суспензий.

Из известных способов наиболее близким к описываемому является способ

30 автоматического управления параллельно расположенными размалывающими устройcTBQMH, заключающийся в том, что изме-. ряют производительность, степень помола и потребляемую мощность каждого устрой15 ства и регулируют степень помола и производительность каждого устройства путем перераспределения производительности между ними в зависимости от суммы заданных производительностей для всей группы устройств 1j.

Недостатком этого способа является значительное время переходных процес- . сов при управлении качеством размола и недостаточная эффективность управления, не обеспечивающая максимальную производительность каждого устройства при стабильном качестве размола.

Йель изобретения — повьп. .1ение эффективности управления.

Для достижения поставленной цели определяют соотношение измеренных значений степени помола и потребляемой мощности каждого устройства, регулируют присадку ротора каждого устройства и расход вспомогательного потока на каждое из них в зависимости от этого соотношения, вычисляют дополнительную производительность для каждого устройства путем сравнения полученных значений соотношений с заданным набором их оптималь —. ных значений, регулируют производительность каждого устройства дополнительно по величине дополнительной производительности, сравнивают вычисленные допол— нительные производйтельности с заданным набором из возможных значений, определяют соотношение полученной в резуль717200

3 тате сравнения величины с величиной, равной сумме заданных производительностей, и полученным значением, корректируют перераспределение производительностей между устройствами.

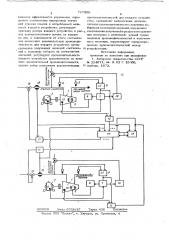

На чертеже представлена блок-схема системы, реализующей способ °

В систему входят размалывающие устройства 1, приводы 2 размалывающих устройств, приводы 3 присадки ротора, измерители 4 температуры потока массы, идущей на размол, и измерители

5 температуры размолотого потока, подключенные к соответствующим входам измерителей 6 р азн ости тем пер а тур, выходы которых подключены к одним из входов блоков 7 соотношения, к другим входам которых подключены выходы датчиков 8 мощности приводов 2, Соответ— ствующие выходы блоков 7 подключены к регуляторам 9 присадки ротора и к регулятораЬ 10 расхода вспоыогательного потока с исполнительными элементами

11. К соответствующим входам блоков

12 коррекции подключены выходы измерителей 13 граничного положения подвижных частей размалывающих устройств и выходы блоков 6. Выходы блоков 12 подключены к одним из входов вычислительного устройства 14 и к входам блока 15 коррекции программ перераспределения, K другим .входам устройства 14 подключены выходы датчиков 16 расхода потока на размол. Соответствующие выходы устройства 14 подключены к одним из входов регуляторов 17 расхода потока на размол с исполнительными органами 18.

Система работает следующим образом.

В измерителях 6 перепада температуры по сигналам от датчиков 4, 5 температу4О. ры потока массы до и после размола определяют разность температуры потока массы как косвенный показатель степени

4 ных потоков в потоки размалываемой массы. Таким образом, два данных контура осуществляют управление техническими характеристиками эксплуатации размалываюшегО устройства и компенсируют изменение характеристики входного потока.

B блоках 12 формируются сигналы вели- . чин технических характиристик эксплуатируемых размалывающих устройств. На основании данных сигналов, а также сигналов величин расходов от датчиков 16 в вычислительном устройстве 14 рассчитывается величина изменения производительности для каждого устройства и производится расчет перераспределения производительностей между размалывающими устройствами, осуществляемый при помощи регуляторов 17 расхода, управляющих клапанами 18 на линиях подачи потоков на размол. Причем в блоке 15 коррекции перераспределения формируется сигнал, корректирующий перераспределение с уче— том реальных возможностей принять до— полнительную производительность каждого из устройства по сигналам коррекции от блоков 12 по специально разработанной программе коррекции.

Применение данного способа оптимального управления по сравнению с известным позволит уменьшить время переходных процессов за счет уменьшения количества перераспределений производитель— ностей и дает возможность максимально эксплуатировать каждое из размалывающих устройств, a,ñëåäîâèòåëüío, и всю группу устройств, так как данное опти- мальное управление предусматривает минимально возможное занижение производительности каждого устройства в любой из ситуаций. Ожидаемый экономический эф— фект от внедрения изобретения составит

25-30 тыс. руб. в год. помола выходного потока массы для каждого размалывающего устройства. В блоках 7 соотношения определяют величины текущих значений соотношений определенных разностей температуры и мощностей, потребляемых приводами размалывающих устройств, от датчиков 8. Вычисленные значения соотношений в блоках 7 из соответствующих выходов этих блоков поступают как задание регуляторам 9 присадок роторов, изменяющих присадки путем управления двигателями 3 присадок, и как " задание регуляторам 10 расходов вспомогательных потоков, которые управляют клапанами на линии подачи вспомогательФормула изобретения

Способ автоматического управления параллельно расположенными размалывающими устройствами, заключающийся в том, что измеряют производительность, степень помола и потребляемую мощность каждого устройства и регулируют степень помола и производительность каждого устройства путем перераспределения производительности между ними в зависимости от суммы заданных производительностей для всей группы устройств, о т л ичаюшийся тем,что, сцельюпо7 17200

5 вышення эффективности управления, определяют соотношения измеренных значений степени помола и потребляемой. мощности каждого устройства, регулируют присадку ротора каждого устройства и рас- g ход вспомогательного потока на каждое из них, в зависимости от этого соотношения вычисляют дополнительную производительность для каждого устройства путем сравнения полученных значений соотноше- 1о

/ ний с заданным набором их оптимальных значений, регулируют производительность каждого устройства дополнительно по величине дополнительной производительности, задают набор возможных дополнительных

6 производительностей для каждого устройства, сравнивают вычисленные дополнительные производительности с заданным HQбором их возможных значений, определяют соотношение полученной в результате сравнения величины с величиной, равной сумме заданных производительностей и получен ного значения, корректируют перераспределение производительностей между устройствами.

Источники информации, принятые во внимание при экснертизе

1. Авторское свидетельство СССР

% 324071, кл. В 02 С 25/00, опублик. 197 2.

ЦНИИПИ Заказ 9768/37 Тираж 430 Подписное

Филиал ППП "Патент", r. Ужт ород, ул. Проектная, 4