Устройство для термообработки сыпучего гранулированного материала

Иллюстрации

Показать всеРеферат

у

И. П. Цибнн, М. 3. Шварцман, Р. С. Хвлнков, С. Л. Кожевников и Г. А. Кецлах а (72) Авторы изобретения Восточный научно-исследовательский и проектный институт огнеупорной промышленности ! (71) Заявитель (GC) УСТРОЙСТВО ДЛЯ TEPNOOBPABOTKH СЫПУЧЕГО

ГРАНУЛИРОВАННОГО МАТЕРИАЛА

Изобретение относится к вращающимся печам, используемым в огнеупорной аро мышленности для высокотемпературного обжига трудноспекающихса материалов, таких как магнезит или доломит, и н цветной металлургии для обжига бокси-

3 тов;

Известна вращающаяся печь, включающая ступенчато-расположенные барабан предварительного нагрева и барабан об»

10 жига обрабатываемого материала, между которыми установлена пересыпная каме ра, а также: содержащая горелочное устройство, расположенное у выгруэочноф чести барабайа обжига $1).

Однако в такой печи невозможно получить высокую температуру термообработки материала, т. к. в ней не предусмотрены раздельная подача в бара-, баны топлива и воздуха, а также предва рительный нагрев:воздуха, идущего-на горение.

Наиболее близким по технической сущности н достигаемому результату к опи-:

2 сываемому изобретению является устройство для термообработки сыпучих гранули рованных материалов, содержащее ступенчаторасположенные вращающиеся барабаны предварительного нагрева и обжига, пересыпные камеры с горелочными устройствами, установленные между бара-, банами и у выгрузочной части барабане

; обжига, и хогищильник, соединенный. воздухопроводом с горелочным устройством еереамеиеа иемерм межиу барабанами (2)

Недостатком известного устройства:. является высокий расход топлива вслед« . ствие низкой эффективности использования отходящих газов, а также связанная с этим высокая стоимость продукта.

Бель изобретения - экономия топлива и удешевление продукта.

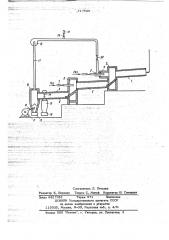

Указанная цель достигается тем, что устройство для термообработки сыпучих гранулированных материалов, содержащее ступенчато расположенные вращающиеся барабаны предварительного нагрева и обжига, пересыпные камеры с горелоч8 Д ции и соединенный с ней холодильник 15 водяного бесконтактного охлаждения, оборудованный питателем 16 для выгрузки готового процукта. Шахтный холодильник 10 соединен с горелочным устройством 5 воздухопроводом 17, который оборудован вентилятором 18 для нагнетания воздуха, патрубком 19 для выброса лишнего воздуха в атмосферу и устройствами 20 для регулирования потока воздуха.

Устройство работает следуюшим образом. Вентилятором 11 в шахтный хо.— лодильник 10 нагнетают воздух из окружающей атмосферы. В холодильнике 10 происходит нагрев воздуха за счет передачи тепла готовым продуктом в виде порошка крупной фракции .и охлаждение: материала, который затем выгружают из хоподильника 10 питателем 13. Затем нагретый воздух поступает из шахтного холодильника 10 в барабанный теплообменник 8 и в воздухопровод 17.

Распределение нагретого воздуха в необходимой пропорции и количествах между барабанным теплообменником 8 и воздухопроводом 17, и тем самым— между горелочными устройствами 7 и

5 обеспечивается вентиляторами 11 и

18 и устройствами 12 и 20. При этом в устройстве создают разрежение при помощи дымососа, отсасывающего отходящие газы из загрузочной части барабана 1 (на чертеже дымосос условно не показан).

Часть нагретого воздуха, поступающая в барабанный теплообменник 8, нагревается там до высокой температуры за счет тецлопередачи от обожженного материала, подаваемого.в этот теплообменник иэ барабана 2 через пересыпную камеру 6..

Часть этого материала в виде порошка мелкой фракции отсеивается через отверстия 14 в холодильник 15, из кото-! рого выгружается питателем 16. -Это делается для того, чтобы уменьшить сопротивление воздуха материала в шахтном холодильнике 10 и тем самым повысить его эффективность, а также уменьшить пылеуноС .

Иэ барабанного теллообменника 8 горячий воздух идет через пересыпную камеру 6 в барабан 2, где он участвует в процессе сжигания топлива, подаваемого через горелочное устройство 7. В барабане 2 происходит обжиг материала ,поступающего из барабана 1 через пе3 71 750 ными устройствами, установленные между барабанами и у выгрузочной части бара- бана обжига, и холодильник, соединенный воздухопроводом с горелочным устройством пересыпной камеры между барабанами, снабжено барабанным теплообменником, расположенным между барабаном обжига и холодильником, а горелочное устройствб йересйййой камеры между барабанами снабжено топочной камерой. 10

B варианте исполнения устройство снабжено холодильником бесконтактного ох,лаждения мелкой фракции обрабатываемого материала, соединенным с выгрузочной частью барабанного теплообменника 1 . через отверстия, выполненные по его окружности, а холодильник выполнен шахтным. Сущность изобретения поясняется чер тежом, где изображен общий вид устрой«ства.

Устройство для термообработки сыпучих гранулированных материалов включа- ет ступенчато раСположенные наклонные футерованные огнеупорным материалом вращающийся барабан 1 предварительно го нагрева и барабан 2 обжига обраба-! гь ваемого материала., Между барабана-: ми 1 и 2 установлена пересыпная каме- ра 3, с которой сообщается соединенная с ней топочная камера 4 горелочного устройства 5, служащего для сжигания той части топлива, которая вместе с потоком отходящих из барабана 2 газов предназначена для нагрева материала в барабане 1 . У выгрузочной части барабана 2 установлена пересыпная камера 6 с горелочным устройством 7. Устройство содержит далее установленный наклонно барабанный теплообменник 8 с футеровкой 9 из огнеупорного теплоизоляционного материала, выполненной по всей его длине. Загрузочная часть барабанного теплообменника 8 соединена с пересыпной камерой 6. Выгруэочная часть бара- 45 банного теплообменника 8 соединена: с шахтным холодильником 10, служащим для нагрева воздуха и охлаждения готового продукта. Шахтный холодильник 1 0 .

И оборудован вентилятором 11 для нагнетания в него воздуха, устройством 12 для регулирования расхода:нагнетаемого воздуха и.питателем 13 для выгрузки готового продукта. Выгруэочная часть барабанного теплообменника 8 выполнена с отверстиями 14 по окружности, служа;шими для отсева части обрабатываемого

:материала в виде порошка мелкой фрак5 71 75 ресыпную камеру 3. Из барабана 2 че1 Ю рез пересыпную камеру 3 в барабан 1 подают горячие отходящие газы.

Другая, большая часть нагретого воз- духа, поступающая иэ шахтного холодиль- 5 нике 10 в воздухопровод 1 7, идет к горелочному устройству 5. При наличии лишнего воздуха.он выбрасывается через патрубок 1 9 в атмосферу. В топочной камере 4 горелочного устройства 5 проис ходит. смешивание воздуха с топливом и сгорание топлива, после чего продукты горения поступают в пересыпную камеру

3, rqe смешиваются с отходящими из барабана 2 газами, и затем идут в бара- 1 бан 1. В барабане 1 происходит предварительный нагрев обрабатываемого материала. Предварительное смешивание воздуха с топливом и сжигание топлива необходимо потому, что из барабана обжига 2 поступают отходящие газы высокой температуры практически беэ содержания кислорода, и без такого смешивания и

I сжигания подаваемый воздух перемешивался бы не только с топливом, но и с от25 ходящими газами, что приводило бы к неполному сгоранию топлива и снижению температуры термообработки материала.

Поэтому предварительное смешивание IIo»

30 даваемого воздуха, уже нагретого до определенной температуры, с топливом в топочной камере 4 позволяет повысить температуру термообработки в барабане

1 предварительного нагрева. Повышение температуры термообработки в барабане

1 предварительного нагрева повышает температуру материала, поступающего в барабан 2 обжига, что, в свою очередь, обусловливает повышение максимальной температуры обжига.

Из загрузочного конца барабана 1 отходящие газы поступают через систему обеспыливания (на чертеже условно не показана) к дымососу, и затем выбрасы-, ваются в атмосферу.

Использование изобретения дает возможность обжигать во вращающихся печах чистые трудноспекающиеся материалы, например магнезит или доломит, что ранее не было возможно, т. к. для их обжига

08 нужна очень высокая температура. J,àëåå, высокая температура термообработки существенно повышает плотность готового продукта, что в свою очередь способствует повышению качества огнеупорных иэделий, изготовленных из этого продукта.

Кроме того, повышение теплового напряжения в топочных объемах, достигаемое в предложенном устройстве эа счет повышения температуры воздуха, идущего на сжигание топлива, позволяет увеличить производительность устройства и уменьшить удельный расход топлива.

Формула изобретения

1. Устройство для термообработки сыпучего гранулированного материала, содержащее ступенчато расположенные вращающиеся барабаны предварительного нагрева и обжига, пересыпные камеры с горелочными устройствами, установленные между барабанами и у выгрузочной части барабана обжига, и холодильник, соединенный воздухопроводом с горелочным устройством пересыпной камеры между барабанами, о т л и ч аю щ е е e g тем, что, с целью экономии топлива и удешевления продукта, оно снабжено барабанным теплообменником, расположенным между барабаном обжига и .холодильником, а горелочное устройство пересыпной камеры между барабанами снабжено топочной камерой.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что оно снабжено холодильником бесконтактного охлаждения мелкой фракции обрабатываемого материала, соединенным с выгруэочной частью барабанного теплообменника через отверстия, выполненные по его окружности, а холодильник выполнен .

llIBXTHBIM, Источники информации, принятые во внимание при экспертизе

1. ABTopcKQe свидетельство СССР

M 358594, кл. F 27 В 7/02, 1957.

2. Патент США % 3712600, кл. 263-32 R 1973..,71 7508

Составитель Л. Петрова

Редактор К. Бородин Текреа С. Мигай Корректор-В; Синидкая

Заказ 8817/53 Тираж 671 Подписное

ЦЕИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5.

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4