Устройство для динамической калибровки датчиков давления

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и; 71 7586 (61) Дополнительное к авт. свид-ву— (22) Заявлено 050178 (21) 2565479/18-10 . с присоединением заявки ¹ (23) Приоритет—

G L 27/00

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 250280. Бюллетень ¹ 7

Дата опубликования описакия 250280 (53) УДК 5З1. 787 (088.8) (72) Авторы изобретения

M.Á.Õàäèåâ, В.A.Ìàêñèìoâ и В.Ф.Ставнистый (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ

ДАТЧИКОВ ДАВЛЕНИЯ

% = О,1-:О,ООО1, / =0,1-:0,0001

Из обретение ка са ется измерительной техники, а именно устройства для динамической калибровки датчиков давления.

Известны устройства для создания пульсаций, давления, содержащее размещенный в цилиндре поршень, шток которого связан с приводом, рабочую и компенсационную полость (1).

Однако это устройство не обеспечивает широкого динамического диапазона давлений.

Наиболее близким по технической сущности к предложенному является устройство, содержащее рабочую камеру, поршень с валом, электропривод, источник статического давления, токосъемное устройство, эталонные манометры и регистрирующие приборы (2).

2О

Однако это устройство, работающее по принципу возвратно-поступательного движения поршня, не создает пульсирующего давления, имеющего характер стоячей волны. Устройство не обеспечивает также широкого динамического диапазона пульсации давлений, точности калибровки и безопасности работы„

Цель изобретения - повышение точности калибровки.

Это достигается тем, что в устройство для динамической калибровки патчиков давления, содержащее рабочую камеру, поршень с валом, электропривод» источники статического давления,; токосъемное устройство, эталонные манометры и регистрирующие приборы, введены дополйительный поршены и камера. Поршень рабочей камеры выполнен вращающимся, на не л установлен калибруеьщй датчик, соединенный, . отверстием в поршне с сужающимся зазором, в форме кольцевого сектора, образованным между плоскостями вращающегося поршня и вкладыша, введенного в рабочую камеру, в котором против отверстий во вращающемся поршне также выполнены отверстия, соединяющие зазор с образцовыми датчиками. На валу вращающегося в рабочей камере поршня, жестко закреплен дополнительный поршень, расположенный в дополни-. тельной камере, заполненный жидкостью и соединенный с источником статического давления, причем геометрические размеры зазора связаны между собой соотношениями

717586 электрический сигнал, который через токосъемник 11, подается на электронный усилитель 12, где усиливается, а затем регистрируется индикатором 13 давления. Изменением давления в йолостях 4 и 14 для каждого режима работы устройства получают осциллог- рамму, описывающую давление в сужающемся зазоре между вкладышем 16 и поршнем

15.Изменением давления -у - по толщине зазора можно пренебречь с точностью высокого порядка малости Ф, где

" = /(., + * /В имеют порядок (1-:5)10 б — максимальная высота сужающегося зазора; L и  — длина и ширина вкладыша 16. Следовательно мгновенные значения давлений на входе отверстий

17"и :18 в момент их фазового совпадения одинаковы, а величина этого давления равна показанию эталонного манометра 8. Координаты .с, и

40 мгновенных значений искомых давлений Р на осциллограмме А„...A „ определяются из соотношения о о 1 о с. Ч L

Определение коордийат мгновенных з наче ний дав лений по з апис ан ным налам калибруемого датчика 10 для нескольких режимов работы устройства (по осевому усилию) и сравнению их с показаниями эталонного манометра 8 является конечной. целью калиб. ровки, Формула изобретения

45

60 - заполненйой жидкостью и соединенный с источником статического давления, причем геометрические размеры

65 где d — наибольшая высота суживающегося зазора, )-,8 — длина и ширина вклацыша. -

Угол, образованный плоскостями

- вкладыша и поршня, не превышает 500.

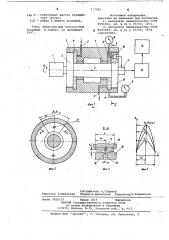

На фиг.l схематически изображено, предложенное устройство для динамической калибровки датчиков давления; на фиг.2 — вкладыш; на фиг.3 — сужающийся зазор, образованный плос= косТя ии"нкладыша и вращающегося поршня; на фиг.4 — осциллограммы — дав л е ни я .

Устройство содержит электропривод 1, вращающийся Hагpузoчнйй -йор=" шень 2, герметичный цилиндрйческий корпус 3, нагрузочную полость 4, подводы 5, 6 постоянного давления, опорные подшипники 7 эталонййе манометры 8, 9, калибруемый датчик 10 давления, токосъемйик 11, электронный усилитель 12, индикатор 1Д дав-.

-ления, рабочую полость 14;- вРащающийся поршень 15, вкладыш 16 в форме кольцевого сектора, отверстие 17 отбора давленйя к эталонному манометру 8, отверстие 18 отбора давления к датчику .10.

Устройство работает следующим образом.

В нагрузочную полость 4 и в рабочую полость 14 от источников 5 и 6 постоянных давлений подается капель-. ная жидкость, например турбинное масло, под определенным для каждой полости давлением.. Электроприводом

1 поршни 2 и 15 приводятся во вращательное движение. При заданном уста3 новившемся режйме в сужающемся зазо- . ре Между вкладышем 16 и поршнем 15 образуется переменное по площади вкладыша 16 гидродинамическое дав-. ление, имеющее характер стоячей волны-, пропорциональное осевому усйлию, возникающему за счет воздействия -давления жидкости в йолости

4 на поршень 2, и которое является функцией от радиальной R и угловой

Ч координат вкладыша Р = f(R, M ), т,е.

В п Рщ + в С18В i

a D

Sä -(- Ss где F - осевое усилие, создаваемое поршнем 2; площадь сечения полости 14;

Р„ - давление масла н полости 14;Р„" = гидродинамическое давление в су>:<ающем зазоре;

Я „ - площадь вкладьыа;

D — диаметр поршня 15.

Датчик давления 10, йаПфййЕр " пьезодатчик, установленный в пбрйне

15," проходя зону Сужающегося"зазора, воспринимает через отверстие 18 отбора давления колебание переменного давления и преобразует его в

Устройство для динамической калибровки датчиков давления, содержащее рабочую камеру, поршень с валом, электропривод, источники статического данления, токосъемное устройство, эталонные манометры и регистрирующие приборы, о т л и ч а ю щ е е с я тем, что, с целью повышения точности калибровки, в устройство введены дополнительный поршень и камера, йоршейь рабочей камеры выполнен вращающимся, на нем установлен калибрируемый датчик, соединенный отверстием в поршне с сужающимся зазором, в форме кольцевого сектора, образованным между плоскостями вращающегося поршня и вкладыша, внеденного н рабочую камеру, в которой против отверстий но вращающемся поршне также выполнены отнерстия, соединяющие зазор с образцовыми датчиками, при этом на валу вращающегося в рабочей камере поршня, жестко закреплен дополнительный поршень, расположейный в дополнительной камере, зазора связаны между собой соотношениями

>/1= О, 1- . О,oooi, /в= 0,1- . 0,0001, 717586

Фиг. 1

А-А

Составитель О.Сафонов

Редактор A.Шмелькин Техред A.Щепанская Корректор О.Ковинская

Заказ 9826/57 Тифаж 1019 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 где d — наибольшая высота сужающегося зазора;

Ь,В - длина и ширина вкладыша.

Угол, образованный плоскостями ькладыша и поршня, не превышает .500 .

Источники информадии, принятые во внимание при экспертиз .

1. Авторское свидетельство СССР

9356501, кл. G 01 L 27/00, 1971 .

2. Авторское свидетельство СССР

9502264, кл . G 01 L 27/00, 1974

;(прототип) .