Устройство для рафинирования галлия высокотемпературной обработкой в вакууме

Иллюстрации

Показать всеРеферат

(- 674849 0

О П И С А Н -М - Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 20.12.78 (21) 2698641/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.80. Бюллетень № 8 (45) Дата опубликования описания 28.02.80 (51) М. Кл а

С 22 В 58/00

Гооударствелиый комитет

СССР (53) УДК 669.871.4 (088.8) до делам изобретеиий и открытий (72) Авторы изобретения

В. М. Ажажа, Г. П. Ковтун и А. И. Кравченко (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ГАЛЛИЯ

ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКОЙ В ВАКУУМЕ

Изобретение относится к металлургии галлия и может быть использовано для аппаратурного оформления процесса очистки галлия дистилляцией.

Известно устройство для рафинирования галлия высокотемпературной обработкой в вакууме, включающее тигель, нагреватель и конденсатор. Конденсатор выполнен в виде полок с отверстиями, на которых конденсируется и повторно дистиллируется очищаемый металл (1).

Недостатки устройства заключаются в низкой производительности его и малой степени очистки при однократной дистилляции.

Целью изобретения является повышение производительности и степени чистоты получаемого металла.

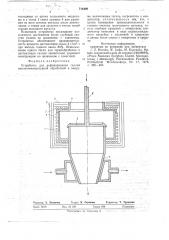

Поставленная цель достигается тем, что тигель снабжен крышкой с отверстием, конденсатор выполнен в виде водоохлаждаемого патрубка с заслонкой и закреплен в днище тигля соосно с отверстием в крышке.

На чертеже изображено предлагаемое устройство.

Устройство включает графитовый тигель

1, нагреватели 2 с тепловыми экранами 3, крышку 4 тигля 1 с отверстием, заслонку 5 со штоком б, водоохлаждаемый патрубокконденсатор 7. Все указанные элементы выполнены из графита и монтируются в вакуумной камере.

Устройство работает следующим образом.

5 Исходный галлий загружается в тигель 1 и вакуумная камера откачивается до давления 1-10 — мм рт. ст. Процесс рафинирования проводится при давлении 5 10- мм рт. ст. Первоначально заслонка 5 опущена

10 вниз и закрывает отверстие патрубка-конденсатора 7, отверстие в крышке 4 тигля открыто. Температура металла в тигле при помощи нагревателей повышается до значения 1000 — 1050 С, при которой в течение

15 1 — 2 ч проводится процесс удаления легколетучих примесей. Их удаление из объема тигля 1 происходит через открытое отверстие в крышке 4 тигля в объем вакуумной камеры.

20 Затем заслонка 5 поднимается и закрывает отверстие в крышке 4 тигля. Отверстие патрубка-конденсатора 7 открывается.

Увеличением мощности нагревателей температура расплава повышается до 1250 С, 25 при которой происходит дистилляция рафинпруемого галлия. Пары металла конденсируются в жидкости на стенках патрубкаконденсатора 7 и стекают в приемник рафинированного металла. После завершения

30 процесса шток б заслонки 5 может быть

718490

Корректор Т. Трушкина

Подписное

Текред В. Серикова

Редактор 3. Ходакова

Задав 137(8

Изд. № 189

Тираж 698

Типографии, пр. Сапунова, 2 отсоединен от штока подъемного механизма и с тигля 1 снята крышка 4 для удаления из него остатка металла после дистилляции, а также для загрузки в тигель новой порции исходного металла.

Испытания устройства показывают возможность достижения более глубокой очистки галлия по сравнению с известным.

Устройство обеспечивает производительность процесса дистилляции около 2 г/см -ч при выходе годного около 80%. Использование одного тигля для термообработки и дистилляции галлия значительно упрощает конструкцию по сравнению с известной, Формула изобретения

Устройство для рафинирования галлия высокотемпературной обработкой в вакууме, включающее. тигель, нагреватель и конденсатор, отличающееся тем; что, с цел ь1о повышения производительности и степени чистоты получаемого металла, тигель снабжен крышкой с отверстием, конденсатор выполнен в виде водоохлаждаемого патрубка с заслонкой и закреплен в днище тигля соосно с отверстием Й крышке.

10 Источники ин о ма ии ф P принятые во внимание при экспертизе

1. Z. Horuba, W. Ieske, М. Kusowski, Metoda oczyszczania qalu do czystos ci 99,9999%, «Prace Naukowe Instytutu Chemii Nieorqau15 iczuej i Metalurgii, Pierwiastkow Pzadkich, Pol itechn iki Wroctowskicj», Nr . 17, 1973, с. 395 — 403.