Теплообменная поверхность

Иллюстрации

Показать всеРеферат

3 н тт (»17I 8692

ОпНС Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 01.03.79 (21) 2725851/24-06 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.80. Бюллетень № 8 (45) Дата опубликования описания 28.02.80 (51) М. Кл. з

F 28 F 1/36

F 28D 7/00

Государственный комитет (53) УДК 621.565.94 (088.8) по делам изобретений и открытий (72) Авторы изобретения

О. К. Красникова, И. И. Гуревич, В. А. Мартынов и В. В. Усанов

Всесоюзный научно-исследовательский институт гелиевой техники (71) Заявитель (54) ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ

Изобретение относится к конструктивным элементам теплообменных аппаратов и может быть использовано преимущественно в криогенной технике, в частности в дроссельной ступени охлаждения гелиевых уста- 5 новок на температурном уровне 4К.

Получение холода на этом температурном уровне, близком к абсолютному нулю, требует больших затрат энергии, поэтому необходимо в теплообменниках обеспечи- 10 вать наиболее полную рекуперацию холода.

Разность температур между теплообменивающимися потоками должна составлять доли градуса (0,2 —:0,3 ) .

Для получения столь малых разностей 15 температур в реальных аппаратах по поперечному сечению теплообменника необходимо обеспечить равномерное поле температур на всем пути движения потока.

В этом случае теплообменная поверхность должна быть развитой и пронизывать все сечение канала, по которому движется гелий, т. е. требуются оребренные теплообменные поверхности с высоким коэффици- 25 ентом оребрения и малым гидравлическим сопротивлением. Такие поверхности обычно образуют из тонких элементов, которые соединяют с несущей поверхностью с помощью оловянистых припоев. 30

Однако в условиях весьма низких температур эти припоп при многократных захолажпвании и отогреве окпсляются п разрушаются. Вследствие этого нарушается прочность и плотность паяных соединений, что снижает надежность конструкции теплообмепнпка п установки в целом. Кроме того, продукты окисления припоя загрязняют гелий, что недопустимо, так как к чистоте его и к надежности установок предьявляются весьма жесткие требования.

Известен теплообменник типа труба в трубе с размещенной в межтрубном пространстве теплообменной поверхностью из витых труб малого диаметра, навитых на опорную трубу, которые навиваются в свою очередь на центральную опорную трубу теплообменника. Между витыми трубами размещаются шнуры для улучшения омывания труб (1).

Недостатком этого теплообменнпка является отсутствие оребренной развитой поверхности.

Известен также пучок теплообменных труб, снабженный наружным оребрением в виде проволочных спиралей, расположенных вдоль трубы и смещенных на величину диаметра проволоки (21.

Недостатком этого теплообменнпка является продольное относительно оси трубы

718692

ЗО

65 расположение спиральных ребер, целесообразное при поперечном обтекании пучка труб и неэффективное при противотоке, который имеет место в поставленной задаче. Кроме того, отсутствие дистанционирующих элементов затрудняет оребрение труб спиралями с равномерным расположением витков спирали.

Известна теплообменная поверхность, содержащая трубы с наружными спиральными проволочными ребрами, между витками которых на каждой трубе размещен дистанционирующий элемент, навитый по спирали в направлении навивки ребер (3).

Недостатком данной теплообменной поверхности является технологически неприемлемый для длинных труб (более 10 м) малого диаметра (3 —.б мм) способ крепления спиральных ребер к трубе с помощью бандажной проволоки, протягиваемой внутри витков спирального ребра, а также малая надежность в условиях низких температур паяных мягким припоем соединений.

Кроме того, теплопроводность мягкого припоя существенно ниже теплопроводности металла трубы и ребер.

Целью изобретения является повышение надежности при использовании поверхности в условиях глубокого холода и повышение ее тепловой эффективности.

Эта цель достигается тем, что дистанционирующие элементы и трубы выполнены из материала с одинаковой теплопроводностью, и первые имеют высоту не менее диаметра проволоки спирального ребра и не более диаметра витка спирали. Ребра смежных труб жестко соединены одно с другим преимущественно спеканием.

Трубы заключены в кожух, к внутренней стенке которого жестко присоединены продольные стержни, расположенные между ребрами, контактирующими с внутренней стенкой кожуха.

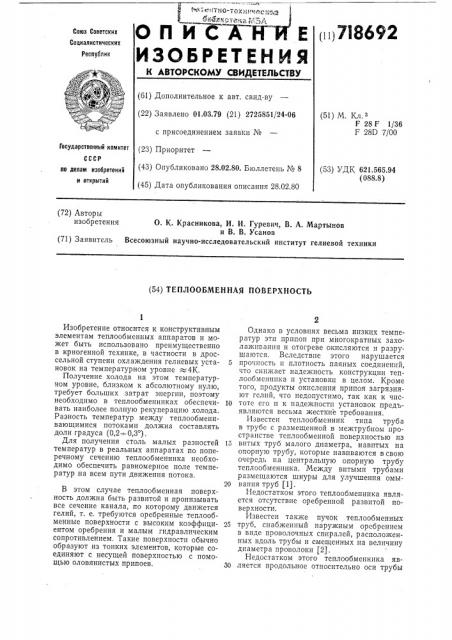

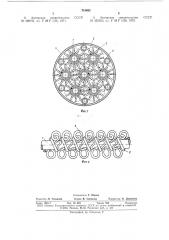

На фиг. 1 изображена описываемая поверхность, заключенная в кожух; на фиг. 2 — теплообменный элемент описываемой поверхности.

Поверхность содержит трубы 1, спиральные ребра 2, дистанционирующий элемент

3, кожух 4 со стержнем 5.

Теплообменная поверхность, заключенная в кожух, работает следующим образом.

В трубы 1 подается гелий высокого давления, который передает тепло через стенку гелию низкого давления, проходящему между трубами 1 и кожухом 4. Внутри труб имеет место развитый турбулентный режим течения, коэффициент теплоотдачи здесь достигает нескольких тысяч (2000—

Вт

). В межтрубном пространстве м град на стороне потока гелия низкого давления значение коэффициента теплоотдачи ниже на порядок. Меньший коэффициент теплоотдачи в межтрубном пространстве компенсирует описываемая развитая теплообменная поверхность, состоящая из наружной поверхности трубы 1, поверхности спирального ребра 2, поверхности дистанционирующего элемента 3 и кожуха 4 со стержнями

5. Спиральное ребро 2 имеет высокое значение термического КПД, поэтому температура его поверхности близка к температуре поверхности трубы. Такая спираль, пронизывая поток гелия низкого давления, создает в нем равномерное температурное поле.

Это позволяет получить в теплообменнике требуемую весьма малую разность температур между теплообменивающимися потоками. Применение дистанционирующего элемента из металла с высокой теплопроводностью позволяет включить его дополнительно в теплообменную поверхность.

В конкретном примере в качестве дистанционирующего элемента используется медная проволока.

Она служит в качестве первичного оребрения, КПД его практически равен единице. Отсутствие паяных соединений на оловянистых припоях дает чистую теплообменную поверхность с высокой эксплуатационной надежностью и улучшенной тепловой эффективностью.

Предлагаемая поверхность проста в изготовлении. Все основные процессы ее изготовления поддаются механизации.

Формула изобретения

1. Теплообменная поверхность, содержащая трубы с наружными спиральными проволочными ребрами, между витками которых на каждой трубе размещен дистанциопирующий элемент, навитый по спирали в направлении навивки ребер, отличающ а я с я тем, что, с целью повышения надежности при использовании поверхности в условиях глубокого холода и повышения ее тепловой эффективности, дистанционирующие элементы и трубы выполнены из материала с одинаковой теплопроводностью, и первые имеют высоту не менеедиаметра проволоки спирального ребра и не более диаметра витка спирали.

2. Поверхность по п. 1, отличающаяс я тем, что ребра смежных труб жестко соединены одно с другим, преимущественно спеканием.

3. Поверхность по пп. 1 и 2, отлич ающ а я с я тем, что трубы заключены в кожух, к внутренней стенке которого жестко присоединены продольные стержни, расположенные между ребрами, контактирующи- ми с внутренней стенкой кожуха.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Хо 185942, кл. F 28 D 7/10, 1964.

718692

Риг.z

Составитель Т. Юдина

Техред В. Серякова

Корректор О. Данишева

Редактор Л. Гольдина

Заказ 1225/1 Изд. № 223 Тираж 698 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

2. Авторское свидетельство СССР № 388191, кл. F 28 F 1f36, 1971.

3. Авторское свидетельство СССР № 453553, кл. F 28 F 1/36, 1972.