Полуавтомат для обтягивания каблуков

Иллюстрации

Показать всеРеферат

ОП Е

ИЗОБРЕТЕН Ия

Союз Советских

Социалистических

Республик („, 7) 960) (6l ) Дополнительное к авт. свнд-ву (22) ЗаЯвлено 08.08.77 (21) 2524813/28-12 с присоединением заявки М (23) П риоритет (51) М. Кл.

A 43 0 25/12

Гооудврстввнный квинтет ао делам изобретений и открытий

Опубликовано 05.03.80 Бюллетень;% 9 (53) УД К 685 31. .054.24 (088.8) Дата. опубликования описания 05.03.80 (72) Авторы изобретения

И. А. Баргулис и М. В. Рудаков

Центральное проектно-конструкторское и технологическое бюро

Министерства легкой промышленности Латвийской ССР (7l ) Заявитель (54) ПОЛУАВТОМАТ ДЛЯ ОБТЯГИВАНИЯ КАБЛУКОВ

Изобретение относится к оборудованию для обувной промышленности, в частности к машинам для обтягивания каблуков.

Известно устройство для обтягивания каблуков, состоящее иэ пневмовакуумной полой подушки, закрепленной на опоре и соединенной с пневмосистемой для создания формы подушки (1) .

Недостаток этого устройства — невозможность полной расправки обтяжки, возможность образования складок на ней из-за отсутствия фиксатора каблука и механизма предварительного обтягивания обтяжкой на каблуке..Известен также полуавтомат для обтягива15 ния каблука, содержащий обтяжной механизм и приспособления для укладки кожаной обтяжки иа верхнюю, нижнюю и фронтальную поверх. ности. Полуавтомат имеет фиксатор, установленный с возможностью возвратно-поступательного перемещения в вертикальной плоскости (2).

Приспособления для укладывания краев обтяжки на верхнюю и нижнюю поверхности каблу-ка прин-..>дятся в движение от копира .

Полуавтомат также не оЬеспечивает качественного обтягивания каблука, поскольку процесс укладки обтяжки на верхнюю и нижнюю поверхности производится последовательно от задней части каблука к фронтальной, складки неравномерно распределяются и сосредотачиваются на отдельных участках. Это приводит в дальнейшем к неплотному прилеганию каблука к обуви и образованию щелей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является полуавтомат, содержащий механизм установки и ориентирования обтяжки, выполненный в виде симметрично расположенных одна напротив другой площадок, закрепленных на станине, механизм фиксации и перемещения каблука и матрицу для обтягивания каблука (3).

Механизм фиксации и перемещения каблука выполнен в виде планшайбы с патронами, снабженными подпружиненной полэушкой для фиксации каблука.

Такой полуавтомат не обеспечивает качественного обтягивания н прижима обтяжки к верхней поверхности каблука. Кроме того, на нем

55

3 71 можно производить обтягивание только крокульных каблуков. Процесс обтягивания каблука состоит из четырех самостоятельных последовательных стадий, способствующих образованию складок, обтягивание боковой поверхности; обтягивание фронтальной поверхности, т.е. края обтяжки загибаются на фронт каблука и прижимаются к нему; верхние края обтяжки загибаются на верхнюю поверхность каблука и прижимаются; излишки обтяжки, выступающие

1!ад нижней поверхностью, срезаются.

Цель изобретения — обеспечение равномерного обтягивания по всей поверхности каблука.

Цель достигается тем, что предлагаемый полуавтомат имеет механизм предварительного обтягивания каблука, расположенный между матрицей для обтягивания каблука и площадками и выполненный в виде створчатых пласгин из упругоэластичного материала, вертикально закрепленных на станине с. механизмом их перемещения. Механизм перемещения створчатых пластин состоит из силовых цилиндров и ползунов, закрепленных на штоках силовых цилиндров.

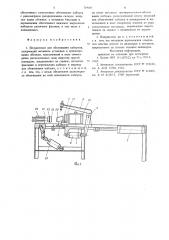

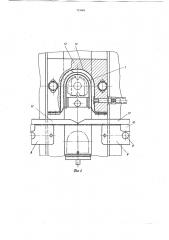

На фиг. 1 изображен описываемый полуавтомат, разрез; на фиг. 2 — матрица для обтягивания каблука, вид сверху; на фиг. 3— механизм фиксации и неремешение каблука;; на фиг. 4 — механизм установки и ориентирования обтяжки, вид спереди.

Полуавтомат для обтягивания каблука содержит ряд механизмов, смонтированных на станине, Механизм фиксации и перемещения каблука содержит ползун 1, связанный с пневмоцилиндром 2, закрепленным на станине. На ползуне установлен регулируемый по высоте съемный фиксатор 3 каблука, а на оси 4 закреплен двуплечий рычаг 5, на одном конце которого имеется прижимной элемент, а другой конец связан с пневмоцилиндром 6, установленным на ползуне в нижней его части.

Для установки и ориентирования обтяжки 7 служат две симметрично расположенные одна напротив друтой площадки 8, закрепленные иа станине посредством болтов 9, осуществляющих их регулировку по высоте. Каждая площадка снабжена упором 10, соединенным с болтом 11, имеющим гайку 12 для его перемещения. Матрица для обтягивания каблука выполнена в виде. подковообразной матрицы

13 с эластичным полым вкладьппем 14, сообщенным с пневмосистемой. Вкладыш размещен между двумя горизонтальными платами 15 и

16. Между матрицей для обтягивания каблука и площадками 8 для ориентирования обтяжки установлен механизм предвари гельного обгягивания каблука, вьшолненный и виде двух вертикальных створчатых пластин 17, установлен5 !

О !

35 ных на ползунах 18 и вплотную примыкающих к площадкам. Полэун!» связаны с пневмоцилиндрами 19, Пластины 17 изготовлены нз упругоэластичного материала.

Для заправки концов обтяжки в прорезь фронта каблука 20 служит механизм 21, содержащий подпружиненную нож-пластину 22, закрепленную в упругой полушке 23 на,ползуне 24, связанном с пневмоцилиндром 25.

Полуавтомат работает следующим образом.

Каблук 20, предварительно промазанный, размещают на фиксаторе 3. Предварительно промазанную обтяжку 7 устанавливают в вертикальном положении перед створчатыми пластинами 17.. По размеру обтяжки регулируют по высоте площадки 8 с помощью болта 9 и упора 10 путем перемещения болга 11 гайкой 12.

Натяжением педали включают привод. Включается пневмоцилиндр 6, и рычаг 5 поворачивается вокруг оси 4 и прижимает каблук 20 к фиксатору 3. Далее включается пневмоцилиндр

2, который перемещает ползун 1 с механизмом

его фиксирования. При этом каблук перемешается между площадками 8, захватывает обтяжку 7 и далее вместе с нею проходит через створчатые пластины 17 и предварительно ею обтягивается за счет ее упругоэластичных свойств. Затем каблук заходит во внутреннюю полость матрицы 13 и останавливается. Эластичный полый вкладыш 14 начинает наполняться воздухом и плотно охватывает каблук по всей его конфигурации. После этого сбрасывается давление во вкладыше 14, каблук 20 освобождается и ползун 1 перемешается в обратном направлении. Чтобы исключить возможные случаи смещения обтяжки относительно каблука, створчатые пластины 17 разводятся пневмоцилиндрами 19, которые перемешают ползунь! 18.

Одновременно включается механизм 21 заправки концов обтяжки, пневмоцилиндр 25 которого перемещает ползун 24 навстречу каблуку.

Нож 22 входит в прорезь каблука и заправляет в нее концы обтяжки 7. Упругая подушка 23 обеспечивает прижим обтяжки к фронту каблука и загибает ее края на верхнюю и нижнюю поверхности его.

По достижении ползуном 1 исходного лоложения срабатывают пневмоцилиндры 25, 6, 19, возвращая все механизмы в исходное положение. Обтянутый каблук снимают с фиксатора 3.

Далее цикл повторяется.

При обтягивании клиновидных каблуков, в которых не предусматривается заправка концов обтяжки, из схемы выключается пневмоцилиндр 25.

Таким образом в предлагаемом полуавтомате механизм предварительного обтягивания, выполненный в виде двух вергнкальных створчатых пластин иэ упругоэласгично!о материала, 71960! обеспечивает качественное обтягиваш»е каблука с равномерным распределением складок загнутых краев обтяжки. а механизм фиксации и перемещения обеспечивает надежное закрепление каблуков различных фасонов, в том числе и клиновидных.

Формула изобретения

1. Полуавтомат для обтягивания каблуков, содержащий механизм установки и ориентирования обтяжки, выполненный в виде симметрично расположенных одна напротив другой площадок, закрепленных на станине, мехаш»зм»5 фиксации и перемещения каблука и матрицу для обтягивания каблука, о т л и ч а ю щ и йс я тем, что, с целью обеспечения равномерного обтягивания по всей поверхности каблука, он имеет мехгпшзм предварительного об»лы»вания каблука, расположенный между матрпцси для обтягивания каблука и площадками и выпалне»»нь»й B виде створчатых пластин пз упругоэластичного материала, вертикально закрепленных на сташ»не с механизмом их перемещения.

2. Полуавтомат по п. 1, о т л и ч а ю щ и йс я тем, что механизм перемещеш»я створчатых пластин состоит из цилиндров и ползунов, закрепленных на штоках силовых цнл!пщров.

Исто п»»»к»» информации, пр»»е»ять»е ВО В»п»мание при экспертизе

1. Патент ФРГ Х"!187522, кл. 71 с 25/12, 1965, 2, Авторское сш»детельство СССР N" 152189, кл. А 43 D 25/00, 1962.

3. Авторское,свидетельство СССР N 215062, кл, А 43 D 25/12, 1968» протот»»п).

7190() }

Составитель А.Браникова

Техред Э.Чужик Корректор Я Веселовс . я

Редактор Л. Волкова

Подписное

Филиал ПШ1 "Патент", г. Ужгород, ул. Проектнав 4

Заказ 10103/5 Гираж 470

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S