Штамп для объемной штамповки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„„719778

Союз Соеетскик

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.06.73 (21) 1928432/25-27 с присоединением заявки № .2380212 (23) Приоритет— (5l)M. Кл.

В 21 J 13/02

1Ьвударстввииый комитат

СССР в делам извбретвиий н открытий

Опубликовано 05.03.80. Бюллетень ¹ 9

Дата опубликования описания 05.03.80 (53) УД К621,73 (088.8) (72) Авторы изобретения

А. А, Вакалов и Т. А. Головченко (71) Заявитель (54) ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении изделий закрытой объемной штамповкой.

Известен штамп для объемной штамповки, содержащий. пуансон и матрицу, образующие наклонный к направлению перемещения пуансона ручей штампа, плоскость смыкания (разьема) которых перпендикулярна указанному направлению (1).

Но известный штамп обладает низкой точностью штамповки ввиду образования заусенцев и необходимости штамповки поковок с напусками, образующими штамповочные уклоны.

Известен штамп для объемной штамповки, содержащий подвижную и неподвижную плиты и взаимодействующие с ними по опорным плоскостям смонтированные на этих плитах соответственно пуансон и матрицу, образующие своими гравюрами наклонный ручей штампа, поверхность смыкания которых выполнена наклонной к направлению перемещения подвижной плиты, причем опорная плоскость пуансона перпендикулярна к указанному направлению (2).

Однако и такой штамп отличается низкой точностью штамповки и стойкостью ввиду необходимости штамповки поковок с заусенцем (облоем)...

Цель изобретения — повышение точности штамповки и стойкости штампа эа счет исключения возможности образования заусенцев на поковке.

Поставленная цель достигается тем, что поверхность смыкания пуансона и матрицы выполнена в виде двух параллельных полуплоскостей, расположенных на уровнях двух противоположных поверхностей ручья по обе стороны от него, угол их наклона к направлению перемещения подвиЖной плиты составляет 30—

45, а опорная плоскость матрицы выполнена наклонной по отношению к опорной плоскости пуансона и образует с последней двугранный угол той же величины, при этом пуансон и матрица установлены с возможностью переметцения во взаимно перпендикулярных направ1тениях относительно плит и выполнены Г-об3 7) разными в сечении, перпендикулярном к поверхности их смыкания.

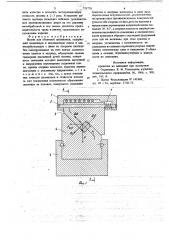

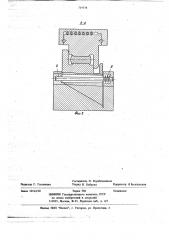

На фиг. 1 изображен описываемый штамп в разрезе; на фиг. 2 — сечение Л-А фиг, 1.

На верхней подвижной 1 и ййжйей неподеижной 2 плитах, смонтированы пуансон 3 и матрица 4 с возможностью перемещения их относительно плит во взаимно перпендикулярных направлениях в горизонтальной плоскости, Крепление пуансона и матрицы в плитах производится с помощью шпилек 5 и 6, свободно вставляемых в пазы. В исходном положении пуанt. сон и матрица удерживаются пружинами 7 и 8 или другими приспособлениями, возвращающими пуансон и матрицу в исходное положение после снятия нагрузки.

Для уменьшения действия сил трения, возникающих при движении пуансона и матрицы по плитам штампа, между ними предусмотрены шариковые плиты.

Пуансон 3 и матрица 4 в сомкнутом состоянии образуют ручей штампа, наклонный к направлению перемещения плиты 1. Поверхность смыкания (раэъема) пуансона и матрицы состоит из двух параллельных полуплоскостей, * " расположенных на уровнях двух противоположных поверхностей ручья. Эти полуплоскости йаклоненьт к направлению перемещения плиты 1 под углом 30 — 45 . Опорная плоскость матри« цы 4 выполнена также наклонной по отношению к опорной плоскости пуансона, образуя с ней двугранный утол, равный по" велйчине углу наклона полуплоскостей смыкания. Пуансой 3 и матрица 4 выполнены Г-образными,для обеспечения замкнутости ручья штампа на протяжеййи"-всего процесса "штамповки.

Штамй работает следующим образом. -"Прй"движении"йолзуна"пресса вниз йаклонные плоскости смыкания пуансона 3 и-матрицы

4 встречаются и благодаря Г-образному исполнению пуансона и матрицы образуют замкнутую рабочую полость (ручей) штампа. При дальнейшем движении ползуна вниз пуансон 4 скользит по наклонной плоскости смыкания до встре чи с заготовкой, после этого начинается деформирование заготовки в закрытой полости, СхеМа действия сил, возникающих при деформировании, показана на фиг. 1.

Р— сила действия полэуна пресса, которая на наклонной плоскости деформирования разлагается на Р, — силу, совершающую деформирование и движение пуансона по наклонной плоскости, P> — силу, с которой йуансон прижимается к матрице по плоскости их смыкания

Qg — сила сопротивления деформированию; бб — сила бокового давления, которая стреМНТсН оторвать пуансон от матрицы и создать зазор по плоскости разъема (смыкания); t

9778

F rp — сила трения, возникающая при движении пуансона по плоскости разъема (смыкания);

F»p — сила трения, возникающая при движе нии пуансона ло верхней плите штампа.

Иэ условия равновесия сил

„ *(4>f ñÎì Мпд)

Ф

10 где а — угол наклона плоскости смыкания пуансона и матрицы;

f — коэффициент трения, видно, что потребное, усилие пресса P — увеличивается с увеличением угла а. Поэтому выгоднее угол е выбирать меньшим.

Однако, чтобы не происходило раскрытия штампа по плоскости смыкания, необходимо выдержать условие: P > Об

Боковое давление Q6 на сте ки матрицы при-штамповке в закрытых штампах равно половине усилия. деформирования, т.е, Q6 = — Р, 1 поэтому прилегание пуансона к матрице без зазора будет обеспечено при Р >"-Р1, когда э5 угол а > 26 35.

Угол наклона полуплоскостей разъема (смыкания) штампов выбран в пределах 30 — 45, когда будет гарантировано отсутствие зазора по этим полуплоскостям в процессе деформиро30 вания, а усилие деформирования возрастает не более чем в 1,5 раза при коэффициенте трения

0,05.

Итак, сила Р, являясь в описываемом случае больше бокового давления Об, прижимает пуансон к матрице в процессе деформирования.

Сила Р совершает.деформирование заготовки и "движение пуансона по наклонным полуплоскостям вниз и вправо и благодаря наличию наклонйой опорной плоскости матрицы сдвигает

40 матрицу в сечении, перпендикулярном плоскости чертежа (фиг. 1) вниз и вправо (фиг, 2) на величину щелевого зазора между матрицей и пуансоном и обеспечивает их плотное прилегание в процессе деформирования.

4 При обратном ходе ползуна происходит освобождение пуансона и матрицы, возвращение их в исходное положение и свободное удаление поковки из ручья штампа, Таким образом, предлагаемая конструкция штампа обеспечивает беззазорное прилегание матрицы и пуансона в процессе деформирования, предотвращает затекание металла между матрицей и пуансоном и тем самым повышает точность штамповки и стойкость штампа и обес. печивает получение штамповок без заусенца.

Применение предлагаемого штампа для безоблойной штамповки заготовок удлиненной формы, например заготовок лопаток, позволит устранить образование щелевого заусенца, улуч719778

Фиг. 7

5 шить качество и повысить эксплуатационную стойкость штампа в 2 — 3 раза, Устранение щелевого заусенца позволяет избежать дополнитель. ных производственных затрат на его удаление

t мехобработкой и тем самым увеличить производительность труда и снизить трудоемкость изготовления иэделий.

Формула изобретения

Штамп для объемной штамповки, содержаУ щий подвижную и неподвижную плиты и взаимодействующие с ними по опорным ockoc-" тям смонтированные на этих плитах соответственно пуансон и матрицу, образующие своими гравюрами наклонный ручей штампа, поверхность смыкания которых выполнена наклоннои к направлению перемещения подвижной плиты, причем опорная плоскость пуансона перпендикулярна к указанному направлению, о т л ич а ю,шийся тем, что, с.целью повышения точности штамповки и стойкости штампа эа счет исключений возможности образования заусенцев на поковке, поверхность смыкания

А

6 пуансона и матрицы выполнена в виде двух параллельных полуплоскос ей, расположенных на уровнях двух про гивоположных поверхнос гей ручья по обе стороны от йего,угол их наклона к направлению перемещения подвижной плиты составляет 30-45, а опорная плоскость матрицы выполнена наклонной по отношению к опорной плоскости пуансона и образует с последней двутранный угол той же величины, при этом пуансон и матрица, установлены с воэможностью перемещения во взаимно перпендикулярных направлениях относительно плит и выполнены Г-образными в сечении, перпендикулярном к поверхности их смыкания.

Источники информации, принятые во внимание при экспертизе

1. Охрименко Я. М. Технология куэнечноштамповочного производства. М., 1966, с. 300, рис. 165, б.

2. Патент Чехословакии Р 141869, кл. 49 i 1166, опублик, 27,01,71.

719778

Редактор С. Головенко

Тираж 986

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 10124/10

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель О. Корабельников

Техред Н. Бабурка Корректор Я.Веселовская