Способ управления процессом ультразвуковой микросварки

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

A. А. Козич и В. И. Васенко (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ

1

Изобретение относится к ультразвуковой сварке и может быть применено при изготовлении полупроводниковых приборов и микросхем.

Известен cnособ управления процессом ультразвуковой сварки, по которому про5 цесс сварки прекрашается по достижении производной от амплитуды колебаний инструмента по времени t нулевого значения с1Е. /гС -о (1).

Недостатком известного способа является то, что пги сварке по неподготовленным поверхностям амплитуда меняется хаотически и уже в самом начале процесса с(/дЯ обрашается в нуль.

Кроме этого, возрастание амплитуды колебаний после ее уменьшения в процессе сварки может происходить в основном по двум причинам:,вследствие того, что, начиная с какого-тб момента времени, колебательная сила инструмента становится больше прочности адгезии пленки металлизации и поверхности полупроводникового материала, если сцепление инструмента с проволочкой хорошее; из-за того, что колебательная сила инструмента становится больше силы сцепления между инструментом и проволочкой, если адгезия металлизации к полупроводнику хорошая, а сцепление инструмента с провбпочкой плохое.

Известен способ управления процессом ультразвуковой сварки, в котором производят автоматическое отключение ультразвука после получения соединения. Критерием образования соединения является повышение электрического сопротивления между инструментом и проволочкой в момент образования соединения проволоки, с контактной плошадкой и возникновения относительного движения между инструментом и проволокой 21 .

Недостатком укаэанного способа является низкая точность определения момента выключения ультразвука,.вызванная этим низкая воспроизводимость проч-! ности соединений и низкая средняя прочность соединений. Низкая точность ойре71

Способ управления процессом ультразвуковой микросварки, при котором осуществляют введение в сварочную систему перед сваркой сигнала эталонной величины, получение в .процессе сварки активной составляющей сигнала обратной связи, пропорционального амплитуде коо- лебаний инструмента, и выключение ультразвукового генератора в момент, соответствуюший определенному соотношению указаняых сигналов, о т л и— ча юш.и йс ятем, что, сцельюповьпйения воспроизводимости прочности деления момента выключения ультраэвука обусловлена тем, что в этом способе фактически сравнивается прочность образовавшегося соединения и сила сцепления между инструментом и проволочкой, последняя, изменяясь от сварки к сварке, и вызывает ошибки в определении момента выключения ультразвука.

Н аиболее близким решением к изобретению является способ управления процессом ультразвуковой микросвархи, при котором осуществляют введение в сварочную систему перед сваркой сигнала эталонной величины, получение в процессе сварки активной составляющей сигнала

1 обратной связи, пропорционального амплитуде колебаний инструмента, и выключение ультразвукового генератора в момент, соответствующий определенному соотношению указанных. сигналов (3j .

Недостатком этого способа является низкая воспроизводимость прочности сварочных соединений.

Цел . изобретения — увеличение воспроизводимости прочности соединений и облегчение выбора оптимального режима сварки, Поставленная цель достигается тем, что формируют второй сигнал обратной связи; пропорциональный амплитуде напряжения, поступающего на ультразвуковой преобразователь, делят второй сигнал обратной связи на сигнал эталонной величины, сравнива от полученный результат с величиной активной со тавляюшей первого сигнала обратной связи и выключают ультразвуковой генератор в момент их равенства.

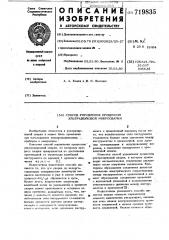

На чертеже представлена амплитуда колебаний во время сварки.

Сущность способа заключается в следующем.

Перед сваркой расчетным методом или же методом технологической пробь получают эталонную величину, которая фактически равна коээффициенту передачи электроакустического преобразова теля для активной составляющей первого, . ... мФ4 - сигнала обратной связи, пропорционального амплитуде колебаний инструмента.

Вводят указанную величину в сварочную систему. В процессе сварки получают первый сигнал обратной связи, пропорци нальный амплитуде колебаний инструМента, и выделяют активную составляюшую данного си&нала. Кроме itepaoro сигнала обратной связи, получают второй пропорциональный величине напряжения, 9835 4 во збуждаюшей преобразователь, и делят

его на эталон. Результат деления сравнивают с величиной активной составляющей первого сигнала обратной связи и в момент их равенства выключают ультразвук. Таким образом, сравнивается активная составляющая первого сигнала обратной связи с величиной, зависящей от напряжения, возбуждающего преоб10 раэователь, Поэтому при сварке на трех

Ф уровйях мощности, соответствующих амплитуде A 4, A>, A> связанных

Э

1 соотношением А =. А ) А>, не изменяя эталонной величины, получаем три

15 различных уровня отключения а. > 6 у С и три различных длительности процесса

11 "- 1. t» т.е. большей амплитуде соответствует меньшее время сварки. Благодаря этому увеличивается воспройзводимость и средйяя прочность соединений, облегчается выбор режима сВарки.

Применение способа позволяет примерно на 10% увеличить среднююпрочность соединений даже при сварке на оптимальных режимах. Коэффициент вариации уменьшается почти в два раза, что свидетельствует об увеличении воспроизводимости прочности соединений.

Существенным преимушеством способа является то, что он обеспечивает качественные соединения H не в оптимальных условиях, поэтому выбор режимов

I .сварки облегчается. Применение способа также позволяет увеличить выход годных на операции сборки, надежность собранных приборов, выход годных после операции виброиспытаний и реальную производительность сборочного оборудова40 ния вследствие сокрашения времени обслуживания и выбора режимов сварки.

Формула изобретения

719835

Аа

С

Составитель В, Катин

Редактор С. Лыжова Техред Э. мужик Корректор Ю. Макаренко

Заказ 274/8 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, }К-35, Раушская иаб ., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

5 соединений и облегчения выбора оптимального режима сварки, формируют второй сигнал обратной связи, пропорциональный амплитуде напряжения, поступающего на ультразвуковой преобразователь, делят второй сигнал обратной связи на сигнал эталонной. величины, сравнивают полученный результат с величиной активной составляюшей первого сигнйла обратной связи и выключают ультразвуковой генератор в момент их равенства. б

Источники и пформ ад и и, принятые во внимание при экспертизе

1. Грачев А. Л., Кожевников А. П, Лебига В. А ., Россошинский А. Л. Ультразвуковая микросварка. М., "Энергия", 1977, с. 65-66.

2. Патент CIIJA % 2763545, кл. 29-470, 1972.

1о 3. Авторское свидетельство СССР по заявке % 25 15896/25-27 (107776), кл. В 23 К 19/04, 1977.