Гетерогенная катионообменная мембрана в виде двух склеенных пленок из фторуглеродных полимеров и способ ее получения

Иллюстрации

Показать всеРеферат

ОП HCAHHE

ИЗОБРЕТЕНИЯ

К ПАТЕКТУ

Союз Советскик

Социалистическик

Республик

< 721010 (8! ) Дополнительный к патенту (S1) М. Кл. (22) Заявлено 12,11,76 (21) 2112190/2419861/

/2?-02 (23) Приоритет21.02,7Ь 32) 220274

С 21 В 13/14

I оеу<тар< тненн«й комн«<

СССР оо <<ел<<м изобретений н открнтий (3l ) A 1473/74 (33)Австрия (53) УДК 669 . 1 84

{088.8) Опубликовано0 0380. Бюллетень Ì9

Дата опубликования описания 080380

Иностранцы

Курт Штифт и Хельвиг Вацек (Австрия) (72) Авторы изобретения

Иностранная фирма, Ферайнигте Эстеррайхише Айэен-унд Штальверке-Альпине

Монтан АГ (А в стри я ) (73) Заявитель

Изобретение относится к металлургии и может быть использовано при . переработке железной руды в сталь.

Известны устройства для переработки железной руды в железосодер- о жащий расплав во вращающихся трубчатых печах (1).

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является 10 устройство для переработки железной руды в желесодержащий расплав, включающее вращающуюся печь для нагрева и восстановления руды и подовую печь для рафинирования расплава 15 с выпускным отверстием, рабочие пространства которых газоплотно сообщены между собой (2) .;:

Недостатком известного устройства является невозможность полу=" чения высококачественного продукта желаемого состава, так как наличие одной ванны при непрерывном процессе исключает возможность йроизво- дить все необходимые стадии технологической обработки вследствие постоянной подачи новых порций металла, менее очищенного от йримбсей, на металл более чистый.

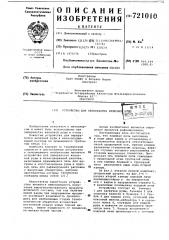

Целью изобретения является упрощение процесса рафинирования, Поставленная цель достигается. тем, что подовая печь выполнена в виде двух камер и установлена с возможностью поворота относительно своей продольной оси, причем камеры разделены ступенчатым порогом, верхняя ступень которого расположена со стороны выпускного отверстия. Продольная ось подовой печи совпадает с продольной осью трубчатой печи, а под камеры ближней к трубчатой печи расположен выше пода второй камеры, На фиг,1. показан печной комплекс, продольный разрез; на фиг.2-6 разрез второй камеры подовой печи перпендикулярно к ее поворотной оси с видом в направлении стрелки С, в различных положениях подовой печи

Устройство состоит из бункера

1 для загрузки руды, бункера 2 для загрузки извести и бункера 3 с трубой 4 для подачи угля, угольной или коксовой мелочи,вибратора 5 и спускного лотка 6, служащих для подачи руды и извести во вращающуюся трубчатую печь 7. Нагрев вращающейся .подовой печи производится с помлпью

721010 горелок 8 и отходящих газов камер

9 и 10 подовой печи. Труба 11 служит для отвода использованных отходящих газов . Нагрев продуктов плавки

s камерах подовой печи производится потолочными горелками 12 или электродами 13 и 14. Бункер 15 служит для подачи шлакообраэующих компонентов.Камеры подовой печи имеют общий свод 16 и разделены между собой ступенчатым порогом 17, который в месте присоединения к боковой стенке 18, имеющей выпускной лоток 19-высок, а в месте грисоединения и противоположной боковой стенке 18-низок. Иэ бункеров

19 и 20 поступают шлакообраэующие компоненты, а через трубу 21 вдувает/ ся кислород.

Устройство работает следую<цим образом. Руда из бункера 1 и, например, известь в качестве шлакообраэующего 20 компонента из бункера 2 при помощи вибратора 5 и спускного наклонного лотка 6 поступают во вращающуюся трубчатую печь 7. Иэ бункера 3 через вдувную трубу 4 вдуваются уголь, 25 угольная или коксовая мелочь.

Во вращающейся трубчатой печи прежде всего, наряду с удалением влаги и гидратной воды, в случае необходимости, происходит об><иг руды ° При 3() дальнейшем прохождении руды через вращающуюся трубчатую печь при температуре порядка 1000 С происходит ее значительное восстановление (c получением до 85-909 металла).

Твердая, тестообразчая или наполовину жидкая смесь иэ железа, шлака и невосстановленной руды непрерывно поступает по вращающейся трубчатой печи 7 на под первой камеры подовой печи, собирается там и доводится до температуры плавления.

При этом происходит полное вос<становление руды и науглероживание железа.

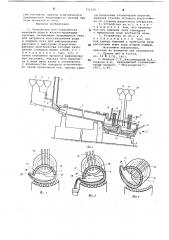

Науглероживание в равной мере происходит как за счет избытка угля .45 в разгрузочном устройстве вращающейся трубчатой печи, так и посредством дополнительного вдувания углерода, причем науглероживание должно быть тем больше, чем бедней железом исполь-$0 зуемая руда, с тем, чтобы потери железа в шлаке сделать наименьшими, Образующиеся при этой реакции горячие газы, содержащие СО, выходят наружу через вращающуюся трубчатую 55 печь 7, Когда в камере 9 подовой печи наберется необходимое количество расплавленного жидкого железа, печь наклоняется в сторону лотка 19 и шлак спускается (фиг,3). Вслед эа этим печь наклоняется в противоположную сторону (фиг.4) и большая, часть содержания камеры 9 переливается в камеру 4. Затем печь устанавливается в нормальное положение (фиг.5). 65

В зависимости от степени предшествуюшегс науглероживания, произведенного в камере 9, в камере 10 оказывается либо сталь с высоким содержанием углерода, либо чугун, Из бункеров

19 и 20 поступают шлакообразующие компоненты и с помощью электродов

14 производится расплавление, затем через вдувную трубу 21 вдувается кислород до тех пор, пока садка не будет желательным образом очищена. Сообразно с желаемым качеством стали далее можно посредством открытия летки и легкого наклона печи (фиг.6) или слить сталь в разливоч— ный ковш, или же слить только шлак, а стальную плавку под новым шлаком подвергнуть более тонкой обработке и легированию, Возникающие как при очистке, так и при более тонкой обработке газы, содержащие СО, проходят через подовую печь к вращающейся трубчатой печи 7. Таким образом, встречный газовый поток имеет место не только во вращающейся трубчатой печи. Этот принцип применяется на всех технологических фазах, начиная от сырой, руды до готовой стали, в результате чего are отходящие газы со своим химическим составом и значительным теплом используются максимальным образом и значительно снижают количество топлива, необходимого для проведения всего процесса.

Изобретение позволяет применять в больших количествах мелкодробленный материал. Отдельные технологические операции могут быть изменены.

Так, например, первая камера подовой печи может быть использована как чисто собирающая и перегревающая, а науглероживание при этом производится во второй камере подовой печи.

Каждая камера подовой печи может иметь собственные выпускное отверстие и выпускной желоб, причем выпускные отверстия могут быть закрывающимися и открываться по мере надобности с тем, чтобы был возможен полный или частичный выпуск металла и/или шлака из каждой камеры подовой печи без нарушения процесса, происходящего в другой камере печи. Кроме того, при помощи изобретения делается возможным только тогда идти путем выплавки чугуна, когда это беэусловно необходимо в соответствии с качеством руды. При соответствующей руде с высоким содержанием железа возможно непосредственное получение стали.

Это многообразие переработок создается тем, что к непрерывному процессу во вращающейся трубчатой пе.<и присоединяется дальнейшая переработка отдельными партиями, так что в любое время может иметь место замена на другой продукт, например на сталь с дру721010

/б — l0

oui 2 гим coròàârM, причем экономическое преимущество непрерывного метода при этом остается в гиле.

Формула иэобретеHHR

1. Устройство лля переработки железной руды в желеэосодержащий расплав, включающее вращающуюся печь для нагрева и восстановления руды и подовую печь для рафинирования расплава с выпускным отверстием, абочие пространства которых гаэоплотно сообщены между собой, о т л и ч а ю щ е е с я тем, что, с целью упрощения процесса рафинирования расплава, лодовая печь выполнена в виде двух камер и установлена с воэможностью поворота относительно своей продольной оси, причем камеры разделены ступенчатым порогом, верхняя ступень которого расположена со стороны выпускного отверстия °

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что продоль-

5 ная ось подовой печи совпадает с продольной осью трубчатой печи.

3. Устройство по пп.1 и 2, о т л и ч а ю щ е е с я тем, что под камеры ближней к трубчатой печн

10 расположен выше пода второй камеры.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 956514, кл. 18 Ь 5/32, 1957.

2. Иванцов Г.П.,Василивицкий А.В., Смирнов В.И. Непрерывный сталеплавильный процесс, Металлургия, 1967, с.85 °

721010

Закаэ 10255/51 Тираж 608 Подписно

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035,Москва, Ж-35, Раушская наб..,а.4/5

Филиал ППП Патент r.ужгород П ф ° ул. роект.«ан, 4

Составитель Ф.Савицкий

Редактор Е;Братчикова Техред М .П етко Корректор М.. игула

О Ц И-С А Н И Е

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик

< о721 011

I (61) Дополнительный к патенту (22) Заявлено 170775(21) 2)56902/25-06 (51) М. Кл. (23) Приоритет - (32) 1907.74 (3I ) P 2434838.7 ()3) ФРГ

F 01 С 19/00

F 16 3 9/06

Государственный комитет

СССР о делам изобретений и открытий (53) УДК 621.437 (088.8) Опубликовано 050380. Бюллетень РЙ 9

Дата опубликования описания 080380

Иностранцы

Вульф Лейтерманн и Ханс-Георг Циммерманн (ФРГ) (72) Авторы изобретения

Иностранные фирмы

Ауди НСУ Яуто Унион АГ и . Ванкель ГмбХ (ФРГ) (71) Заявители

/ (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОЙ УПЛОТНИТЕЛЬНОЙ

ПЛАСТИНЫ ДЛЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ

Изобретение относится к способам иэготовлени я торцовых уплотнительных пластин роторно-поршневых машин, преимущественно Роторно-поршневых двигателей внутреннего сгорания с 5 трохоидальной рабочей камерой.

Известны способы изготовления торцовых уплотнительных пластин для роторно-поршневых двигателей внутреннего сгорания с трохоидальной рабочей камерой, заключающиеся в нареэании пластин из ленты, размещении пластин в технологическом коробе для покрытия иэносостойким слоем путем напыления или гальванического осаждения, шлифовании нанесенного покрытия и гибке пластин под необходимый радиус (1).

Недостатком известного способа является его технологическая слож- @ ность и высокая трудоемкость.

Целью изобретения является повЫшение технологичности способа изготовления торцовых уплотнительных пластин путем устранения операции" "25 шлифования, Эта цель достигается тем, что

1 ленту гнут в кольцевом коробе путем навивки в спиральную Обмотку с плот« ным прилеганием витков и покрйвают поверхность последних износостойким слоем, после чего ленту разрезают на пластины а иэносостойкий слой наносят гальваническим путем или напылением.

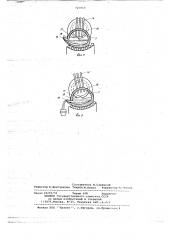

На фиг.1 схематично изображен ротор-поршень двигателя внутреннего сгорания с трохоидальной рабочей камерой, в пазах которого размеще-. ны торцовые уплотнительные пластййй;- частичный вид с торца; на фиг.2— кольцевой технологический короб с размещенной в нем металлической лентой, свернутой в спираль, вид сверху; на фиг.3 -кольцевой короб с металлической лентой, разрез

A-A фиг.2. В роторно-поршневых машинах или двигателях внутреннего сгорания с трохоидальной рабочей камерой в торце -ротора-поршня 1 выполнены пазы, в которых установлены торцовые уплотнительные пластины 2, устраняющие перетекание рабочей среды из рабочей камеры в полость размещения эксцентрикового вала.

Уплотнительные пластины выполнены криволинейными с радиусом изгиба R, На рабочую поверхность уплотнительных пластин нанесен слой иэносо721011

Формула изобретения

<рис.!

5 фиск

ЦНЙИПИ Заказ 10256/51 Тираж 583 Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная,4 стойкого покрытия, повышающий срок службы пластин.

Так как радиус изгиба и уплотнительной пластины допускает определенные отклбнения до максимального радиуса R и минимального радиуса Я

Ф. то в процессе изготовления торцовых уплотнительных пластин полностью используют эти допуски и обрабатывают пластины, свернув ленту в спираль.

Кольцевой технологический короб имеет максимальный и минимальный разме ры; соответствующие максимальному и минимальному радиусам Й„и R изгиба уплотнительной пластины. В процессе изготовления пластин метал лическую ленту, поперечйое сечение которой соответствует поперечному

--сечению уплотнительйой .пластины, сворачивают и спираль с плотно

20 прилегающими один к другому витками.

Наружный радиус спирали равен максимальному допускаемому радиусу R„, а внутренний — минимальному допускаемому радиусу Я . Свернутую в спираль 2$

--Э ленту номещают в короб 3 и оба конца ленты выводят через щели 4 и 5 в стенках короба 3 для подключения катода гальванической ванны. Спираль плотно прилегает к стенкам короба 3, вследствие чего наносимый гальваническим путем или напылением иэносостойкий материал не может попасть в зазоры между витками и оседает лишь на рабочей торцовой поверхности З5 пластин. Высота стенок короба 3 выполняется несколько меньшей высоты свернутой в спираль ленты, При на несении износос-.ойкого слоя 6 гальваническим путем на торец спирали осаждают слой твердого хрома или молибдена, а при напылении — слой керамического материала, например окиси алюминия. После йанесения износостойкого ма ериала металлическую ленту извлекают из короба 3, разворачивают н разрезают на пластины заданной длины, пригодные для использования в машинах с трохоидальной рабочей камерой.

1, Способ изготовления торцовой уплотнительн ой плас тины для ротор нопоршневой машины с трохоидальной рабочей камерой путем нарезания пластин из ленты с применением операций гибки и покрытия изностойким слоем, о т л и ч а ю щ н и с я тем, что., с целью повышения технологичности, ленту гнут в кольцевом коробе путем навивки в спиральную обмотку с плотным прилеганием витков и покрывают поверхность последних износостоЯким слоем, после Мего ленту разрезают на пластины.

2, Способ по п.1, о т л и ч а ю шийся тем, что иэносостойкий слой наносят гальваническим путем.

3. Способ по п.1, о т л и ч а ю шийся тем, что иэносостойкий слоЯ наносят напылением.

Источники инФормации, принятые во внимание при экспертизе

1. Патент Франции Р 2201740, кл.Р 16 J 9/06, опублик. 14,06,74