Способ правки длинномерных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

Республик (ll)

7 я л (61) Дополнительное к авт. свид-ву(22) Заявлено 171077 (21) 2534022/25-27 (51)М. Кл.2

В 21 0 3/00 с присоединением заявки ¹Государственный комитет

СССР по делам изобретений и открытий (23) ПриоритетОпубликовано 15.03,80, Бюллетень ¹ 10

Дата опубликования описания 17.03,80 (53) УДК 6 21 ° 7 78 ° .28 (088 8) (72) Авторы изобретения

Е. П. Васильев, И. Н. Потапов и A. И. Сухарев (71) Заявитель (54 ) СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

Изобретение относится к области обработки металлов давлением, а именно к способам правки.

Известен способ правки длинномерных иэделий на опорах путем приложения усилия, перпендикулярного оси правки (1).

Недостатком известного способа яв-. ляется неудовлетворительное качество:1p изделий после правки.

Целью изобретения является повышение качества правки.

Указанная цель достигается за счет того, что по предлагаемому споСобу изделие в процессе правки последовательно перемещают в двух противоположных направлениях с одновременным . вращением, а усилие прикладывают в местах установки опор и между ними.

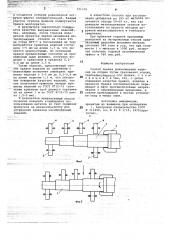

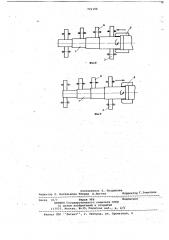

На фиг. 1 изображена схема праВки по предлагаемому способу в начальный момент, на фиг. 2 — положение изделия25 в момент приложения усилия; на фиг.

3 — схема правки, изделие в крайнем левом положении; на фиг. 4 — схема правки, изделие в крайнем правом положении.

Способ правки изделий, преимущественно переменного профиля, осуществляется следукщим образом.

Полученную после горячей поперечо е ной прокатки и имеющую 150-170 заготовку 1 с искривленной осью захватывают патроном 2 и устанавливают на спаренные опорные ролики 3 правильной машины.

Заготовке 1 задается вращение со скоростью 50-300 об/мин (в зависимости от ее диаметра).

Верхние ролики 4 опускают до упора, создавая с опорными ролйками 3 замкнутый калибр под нагрузкой

100-1500 т (фиг. 3) и усилием прижима выравнивают ось изделия до полной горизонтальности. При этом количество верхних роликов равно числу ступеней изделий. Затем вращаемое и находящееся под нагрузкой изделие перемещают со скоростью 0,05-0,2м/сек, то в крайнее левое положение, то в крайнее правое положение. Перемещение заготовки от исходного в двух направлениях осуществляется многократно. При этом достигается перенесение точки приложения усилия верхних роликов на новые участки иэделия

721156

Формула изобретения

15 фиа! и создается условие равномерной нагрузки BMBcto сосредоточенной. Каждый участок ступени изделия подвергается йравке многократно.

В результате значительно повыша.l ется качество выправленных изделий. °

Так, например, после горячей Поперечной прокатки партии шпинделей металлорежущих: станков иэ стали 40Х на стане ППТ-7 и последующей их тер моббработки кривизна изделйй составила 3-5 мм на длине 1,5 м, что является недопустимым. По окончании правки предлагаемым способом на приведенных выше режимах, получено иэделие с кривизной в пределах 0,20,4 мм на длине 1,5 м.

Таким образом, предложенный споСоб правки изделий по сравнению с

==известили позволяет уменьшить кривизну изделия с 3-5 мм до 0,2-0,4 мм на длине изделия 1,5 м, что обеспечит повышение качества изделий, так как полученная кривизна менЬше кривизны иэделий по ГОСТ 8732-70 (зна чение кривизны труб данного сортамен та на длине 1 м по ГОСТ; 8732-70 равна 1,5-2 мм) .

В резульТате предлагаемый способ позволит повысить коэффициент использования металла за счет снижения. припусков на механообработку -для устранения кривизны калиброванных иэделий.

В известном способе при изготовлении шпйнделей из 100 кг металла получаются отходы 50-60 кг, так как шпиндели металлорежущих станков изготавливают из проката методом наружной механообработки и глубокого сверления.

При прокатке годовой программы шпинделей из легированных сталей пред лагаемИМ способом экономия металла

tp составйт 560 тонн в год, что при стоимости 1 т металла в 1000 руб. позволит получить годовой экономический эффект в 560 тыс.руб.

Способ правки длинномерных изделий на опорах путем приложения усилия, перпендикулярного оси правки, о т л ич а ю шийся тем, что, с целью повышения качества правки, изделие в процессе правки последовательно перемещают в двух противоположных направлениях с одновременным вращением, а

2$ усилие прикладывают в местах установки опор и между ними.

Источники информации, принятые во внимание при экспертизе

3Q 1. Авторское свидетельство СССР

Р 316499, кл. В 21 D 3/10,,1970(прототип) .

4..721156 фий.3 фив.0

Составитель Л. Позднеева

Редактор Л. Василькова Техред g.дегеза, Корректор Г Рез етник

35/7 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, РаУшскаЯ наб °, д. 4/5

Заказ

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4