Штамп для глубокой вытяжки

Иллюстрации

Показать всеРеферат

" "т

) . . а 1 . Я р ! п

ОП САМ-ИЕ

ИЗОБРЕТЕНИЯ

CoIo3 Советскик

Социалистических

Республик

„„721176

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.07.78 (21) 2637772/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) M. Кл2

В 21 D 22/22

Государстееннмй комнтет

СССР по делам нзооретеннй н открытий (53) УДК 621.983..3.07 (088.8) Опубликовано 5.03.80. Бюллетень № 10

Дата опубликования описания 25.03.80 (72) Авторы изобретения

К. Г. Сизова, Е. С. Сизов, Б. 3. Богуславский и Г. С. Ротницкий (71) Заявитель (54) ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ

g 3

Изобретение относится к области листовой штамповки и может быть использовано при изготовлении полых листовых глубокой вытяжкой.

Известен штамп для изготовления полых деталей бесприжимной вытяжкой листовых заготовок пуансоном в матрицу, образующая рабочей поверхности которой выполнена, например, в виде трактриссы, эвольвенты или дуги окружности (1).

Однако этот штамп не позволяет использовать торцовый подпор заготовки, обеспечивающий увеличение глубины вытягиваемых деталей.

Известен также штамп для глубокой вытяжки листового металла, в котором используются перемещаемые в радиальном направлении торцового подпора заготовки.

Этот штамп содержит пуансон, матрицу с тороидальной вытяжкой кромкой, пластины торцового подпора,, заготовки, равномерно расположенные относительно вытяжного отверстия матрицы и связанные с приводом с помощью гибких элементов (2).

Недостатком этого устройства является невозможность осуществления бесприжимной глубокой вытяжки с торцовым подпоl ром деталей с постепенно уменьшающимся углом конусности фланца заготовки, как следствие этого, малая относительная глу- . бина при бесприжимной глубокой вытяжке.

Целью изобретения является повышение относительной глубины листовых деталей при бесприжимной вытяжке.

Для этого пластины установлены с возможностью поворота относительно вытяжной кромки матрицы в плоскостях, проходящих через ось штампа, штамп снабжен направляющей, контактирующей с внешней поверхностью пластин и составленной из подвижной части, расположенной концентрично пуансону, и неподвижной, расположенной концентрично матрице, а контактирующие поверхности и направляющей выполнены тороидальными с осью, совпадающей с осью тороидальной поверхности матрицы.

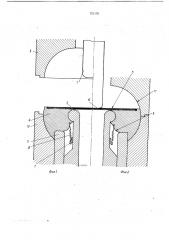

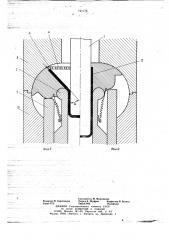

На фиг. 1 изображен предлагаемый штамп в исходном положении; на фиг. 2— то же, в положении перед вытяжкой заготовки; на фиг. 3 — в промежуточный момент вытяжки заготовки; на фиг. 4 — по окончании формообразования детали.

7211

Формула изобретения

Штамп содержит пуансон 1, матрицу 2 с тороидальной вытяжной кромкой 3, равномерно расположенные относительно вытяжной кромки 3 матрицы 2 пластины 4 торцового подпора (внешняя поверхность которых выполнена тороидаль$ нои, а сами пластины 4, выполненные поворотными в плоскостях, проходящих через ось штампа) толкатель 5, взаимодействующий с пластинами 4 по их криволинейной поверхности 6, кольцо-кронштейн 7, размещенное на матрице 2, пружи- 1р ны 8, один конец каждой из которых связан с одной из пластин 4, а второй — с кольцом-кронштейном 7, перемещающуюся

9 и неподвижную 10 части направляющей, взаимодействующие с внешней поверхностью пластин 4 по внутренней тороидальной поверхности 11.

Работа штампа заключается в следующем.

Перед установкой заготовки 12 перемещающаяся часть 9 направляющей и пуансон 1 находятся в крайнем верхнем положении, что позволяет установить заготовку 12 на пластинах 4 (см. фиг. 1). При включении рабочего хода пресса перемещающаяся часть направляющей 9 смыкается с неподвижной частью 10, после чего пуансон 1 сначала подходит к заготовке 12 (см. фиг. 2), а затем нагружает ее вытяжным усилием

Р„,, близким к разрушающему усилию Рр, р (Р =0,9Ррлъ .) с одновременным созданием усилия на толкателе 4 с помощью привода (не показан).

Поворот пластин 4 под действием усилия со стороны толкателя приводит к возникновению давления g на торцовой поверхности заготовки 12.

Современное воздействие усилий со сто- з роны пуансона 1 и толкателя 5 приводит к образованию конического раструба во фланце заготовки за счет поворота пластин 4 на угол а относительно тороидальной кромки 3 матрицы 2 с одновременным получением цилиндрической части вытягиваемого изде- 4 лия (см. фиг. 3); при этом ширина фланцевой части заготовки остается неизменной.

Поворот пластин 4 осуществляется в тороидальном канале, образованном тороидальной поверхностью 3 матрицы 2 и поверхностью 11 направляющих 9 и 10. При повороте пластин 4 на угол a= л/2 заканчивается вытяжка плоской заготовки 12 в полое цилиндрическое изделие (см. фиг. 4), после чего при необходимости может быть осуществлена калибровка полученной детали so

76

4 в вытяжном зазоре между матрицей 2 и пуансоном 1 при опускании последнего в крайнее нижнее положение. При достижении пуансона 1 крайнего нижнего положения толкатель 5 начинает перемещаться вниз, в результате чего пластины 4, контактирующие с толкателем 5 по поверхности 6 под действием усилия со стороны пружин 8, поворачиваются, возвращаясь в исходное положение. После этого пуансон 1 и направляющая 9 перемещаются в крайнее верхнее положение, а выталкиватель (на чертеже не показан) удаляет отштампованную деталь 12 из матрицы 2.

Использование предлагаемого штампа эффективно при относительной толщине штампуемого материала, когда потеря устойчивости фланца заготовки при вытяжке не происходит, а совместное действие на заготовку усилия штамповки P и торцового давления g способствует увеличению глубины вытягиваемых деталей в 1,5 — 2,0 раза по сравнению с бесприжимной вытяжкой без торцового подпора заготовки.

Штамп для глубокой вытяжки полых листовых деталей, содержащий пуансон с тормозной вытяжкой кромкой, пластины торцового подпора заготовки, равномерно расположенные относительно вытяжного отверстия матрицы и привод перемещения пластин, отличающийся тем, что, с целью повышения относительной глубины листовой детали при бесприжимной вытяжке, пластины установлены с возможностью поворота относительно вытянутой кромки матрицы в плоскостях, проходящих через ось штампа, штамп снабжен направляющей, контактирующей с внешней поверхностью пластин и составленной из подвижной части, расположенной концентрично пуансону, и неподвижной, расположенной концентрично матрице, а контактирующие поверхности пластинм и направляющей выполнены TOроидальными с осью тороидальной поверхности матрицы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 370999, кл. В 21 D 22/20, 1973.

2. Авторское свидетельство СССР № 419279, кл. В 21 D 22/22,,1974 (прототип).

721176

4

Составитель M. Мищенкова

Редактор М. Харитонова Техред К. Шуфрич Корректор В. 6утяга

Заказ 37/8 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4 р