Способ изготовления балки картера ведущего моста и устройство для его осуществления

Иллюстрации

Показать всеРеферат

патент ic r „ б Озаряете ° > ц

И.М. Поздыянский, H. И. Володин, К. П. Абрамов и Л. М. Суслов (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ КАРТЕРА ВЕДАВШЕГО

МССТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, в частности к спасо бам изготовления изделий из труб, а именно балки картера ведушего моста колесного транспорта, например автомо5 биля.

Известен способ изготовления балки картера, включаюший раздачу трудной заготовки посредством придающей среды, помешаемой в нее (1)

Однако этому способу присущи следук шие недостатки: ограниченная воэможность формоиэменения средней части заготовки вследствие 15 исчерпания пластичности материала и большой запас накопленной энергии в эластичной среде, чго небезопасно gns обслуживаюшего персонала; низкий коэффициент использования ме- р талла при формовке полуфабриката, высокая трудоемкость механической обработки швов под сварку, .высокий брак по герметичности швов.

Известен также способ изготовления балки картера ведущего моста, заклю чаюшийся в раздаче трубной заготовки инструментом, вводимым через предварительно вырезанное в ней отверстие (21

Недостатки этого способа заключаются в использовании большого количества переходов при раздаче и, как следствие этого, имеет место низкая производительность формообразуюшего оборудования; кроме того, стойкость жесткого инструмента при раздаче, который имеет значительное перемешение относительно деформируе мого металла, незначительна.

Цель изобретения - повышение стойкости формообразуюшего инструмента, сокращение трудоемкости и расширение технологических возможностей.

Это достигается тем, что формовку балки картера производят путем приложения усилий сжатия к торцам заготовки

l и раздачи ее центральной части подвижными элементами инструмента устройства, звенья которого выполнены располо3 женными параллельно с разжимным швгом между осями, а расстояния осей центральных и крайних звеньев до продольной плоскости симметрии оправки больше соот ветствующих расстояние осей промежуточных звеньев.

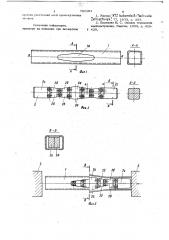

На фиг, 1 показана исходная заготовка с разрезом Л-А„на фиг. 2 — многоэвенная оправка с разрезом Б-5; на фиг.

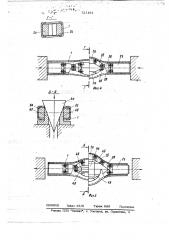

3 — торцовое сжатие заготовки с раэреА зом В-В ., на фиг. 4 - формовка центральной части заготовки с одновременным ее торцовым сжатием с разрезом Г-Г; на фиг

5 — окончате,пьная формовка балки картера клиновым инструментом с разрезом Q-Д.

Способ осуществляется следующим образом.

В заготовке. 1 предварительно изготавливаются два центральных отверстия

1а ромбической формы," заготовка нагревается только в центральной части до ковочных температур, и в нее помешают специальную многозвенную оправку 2.

Лолзуны 3 осуществляют сжатие заготовки 1 вдоль ее оси; вследствие неравномерности центральной части заготовки и ромбичности отверстия 1а происходит свободная раздача центральной части заготовки. Эта стадия процесса-осушествляется до момента исчерпывания зазора между торцами заготовки и оправки.

При дальнейшем сближении ползунов

3 происходит совместное сжатие заготовки и оправки. Благодаря специальной

35 конструкции оправки в первую очередь раскрываются (приобретают поперечное перемещение) центральные элементы оправки 2а, которые благодаря больп1ой скорости поперечного перемещения входят в 4О контакт с центральной частью заготовкК и производят силовую ее раздачу. В этот период остальные промежуточные. звенья

2в остаются в сомкнутом положении.

Окончательное формоизменение заго- 4> товки производится дальнейшей раздачей центральной части, которая осуществляет- ся клиновым инструментом. Клиновой ин струмент состоит из собственно клина 4а и двух ползушек 46, наружная форма которых повторяет форму отверстия, обра/ зованную элементами оправки 2а и 26 в конце периода силовой раздачи центральйой* части заготовки. Клин 4а, перемещаясь вниз, смещает через ползушки 46

"" " элементы ойравки 2а, 26 й2в в" йоперечном направлении, и они производят окончательное оформление центральной части балки картера.

<) 1

Клин 4a пРрем щвется 1юс рх, и я 1:отверстия удаляются ползущки 46. Са n<> вая осевую нагрузку нв элементы оправки 2г, растягивают ее и придают ей первоначальное положение, а затем удаляют оправку иэ отформованной заготовки.

Устройство оправки следующее.

Оправка состоит из, нескольких «t> звеньев, которые расположены симметрично относительно продольной плоскости а-а, причем оси центрального звена 2 отстоят от плоскости симметрии дальше, чем у проме>куточного звена 26 на величину Q, это же справедливо для крайнего звена 2г.

Такое располо>кение осей позволяет при действии осевой сжимающей силы раскрывать (т.е. смешать в поперечном направлении) только центральнь1е звенья

2а, в то время как промежуточные звенья 2в остаются замкнутыми и не имеют возможности для поворота.

Расстояния между осями звеньев оправки различны и выбраны таким образом, что небольшое осевое перемещение край1 них звеньев 2г обеспечивает большую поперечную скорость движения центральных звеньев 2а.

Формула изобретения

1. Способ изготовления балки картера ведущего моста, заключающийся в формо-, изменении трубной заготовки инструментом, вводимым в предварительно выполненное в центральной части заготовки овальное отверстие, о т л г ч а ю ш и йс я тем, что, с целью повышения стойкости формообразующего инструмента, сокращения трудоемкости и расширения технологических возможностей, формоизменение трубной заготовки производят путем лриложения усилия сжатия к торцовым поверхностям заготовки, и затем в процессе приложения усилия сжатия осуществляют раздачу центральной части- заготовки.

2. Устройство для осуществления способа по и. 1, выполненное в виде многозвенной оправки, о т л и ч а ю ш е— е с я тем, что ее звенья расположены параллельно с различными шагами между осями, а расстояние осей центральных н крайних звеньев до продольной плоскости симметрии оправки больше соответст«у1нших расстояний осей промежуточных зв» ньсв.

Фиг.з

Ра 2а

Источники информации, принятые во внимание при экспертизе

721191 6

1. Журнал "ATZ Automobi R-ТасЛ ъ сЪс

2816SCWl154, 77, 1975, с. 357.

2. Балакшин Б. С. Основы технологии машиностроения. Машгиз, 1959, с. 4285 429.