Способ изготовления концевых режущих инструментов

Иллюстрации

Показать всеРеферат

ги

САНИЕ

Союз Соеетскик

Социалистических

Республик

<»>72)244

Ф 1 (61 ) Доп ол н и тел ь нос к а вт. с вид- ву (22) Заявлено 04.07.78 (21) 2637771/25-27 с присоединением заявки М (23) Приоритет (5!)М. Кл.

В 21 К 5/04 ю ленам нзабретеннй и нткрнтнй

Опубликовано 15.03.80. Бюллетень М 10

Дата опубликования описания 15.03.80 (53) УДК 621.73 (088.8) (72) Авторы изобретения

А. А. Серегин и 10. И. Ротов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВЫХ

РЕЖУЩИХ ИНСТРУМЕНТОВ

Изобретение относится к обработке металлов давлением и может быть использовано в инструментальном производстве при изготовлении концевых режущих инструментов выдавливанием.

Известен способ изготовления концевых режу5 щих инструментов, включающий в себя торцо- вую сварку заготовок иэ пластинчатой и быстрорежущей стали и последующее выдавливание сварного полуфабриката (1). l0

Недостатком такого способа является невысокое качество иэделий ввиду образования дефектов на переднем конце выдавленного инструмента.

Известен также способ изготовления концевых режущих инструментов, например фрез, позволяющий повысить качество изделий, включающий в себя сварку по торцам заготовки из пластичной стали и заготовки из быстрорежущей стали и последующее прямое выдавливание полученного сварного полуфабриката без пресс-остатка, причем полученную из быстрорежущей стали часть полуфабриката Р) .

Недостатками такого способа являются невысокая производительность и в ряде случаев— невысокая точность изделий. Кроме того, для изготовления правосторониих и левосторониих винтовых инструментов требуются различные матрицы, что является неудобным в эксплуатации и также снижает производительность.

Целью изобретения является повышение производительности и точности изделий.

Поставленная цель достигается тем, что до вьщавливания к свободному торцу заготовки из быстрорежущей стали дополнительно приваривают торцом еще одну заготовку из пластичной стали, э после выдавливания полуфабрикат разрезают поперек на две половины.

Таким образом, за один рабочий ход пресса получают. два изделия, а в случае выдавливания полуфабриката через винтовую матрицу — один из инструментов, например фреэ, после разрезки выдавленного полуфабриката имеет лравосторонний винтовой профиль, а .другой — левосторонний.

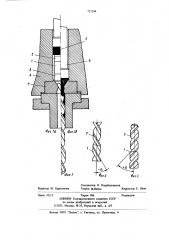

На фиг. 1 представлена схема пропесса вы.давливания (на фнг. 1a показан момент начала

721244 4 метром 12 мм с рабочей частью 1 из стали

P 1& и стыковочной частью 2 или 3 из стали

45 (см. фиг. 2 и 3). При испытаниях сравнивалась эффективность известного способа.

Результаты сравнительных испытаний показали, что применение предлагаемого способа обес печивает:

3 деформирования сварного полуфабриката, на фиг, 1б — промежуточная стадия выдавлива ния); на фиг. 2 и 3 соответственно показаны заготовки рабочих частей правосторонней и левосторонней фреэ, полученные разрезкой выдавленного винтового профиля.

Изготовление рабочей части фрезы производят в следующей последовательности.

К торцам заготовки 1 иэ быстрорежущей стали (см.фиг.1) приваривают заготовки 2 и 3 из. пластичной, например, углеродистой стали.

Сваренный из заготовок 1 — 3 полуфабрикат нагревают в индукторе до t - =1150—

1180 С. Нагретый сварной полуфабрикат укладывают в контейне1 4, на нее устанавливают промежуточную шайбу 5. Далее, пуансоном 6 за один ход пресса выдавливают беэ пресс-остатка исходный сварной полуфабрикат через матрицу 7, начиная таким образом деформирование с участка, изготовленного из пластичной углеродистой стали. Углеродистая сталь, заполнив на начальной стадии выдавливания полость мат рицы 7, создает необходимый подпор малопластичной быстроре кущей стали при выходе последней в винтовую полость матрицы. В ре- 25 зультате исключается возможность образования дефектов на всей длине режущего участка про филя даже при небольших (0,2-0,3 мм) радиусах скругления вершины зуба. Пластичная углеродистая сталь деформируется без растрес- зО кивания, а выдавленный из нее участок профиля используется для изготовления хвостового, стыкового участка инструмента. Штампованный выдавливанием винтовой профиль затем разрезают, получая заготовки как правостороннего (см. фиг.2) так и левостороннего (см. фигЗ) инструмента.

Способ испытан в производственных условиях при горячем гидродинамическом выдавли ванин без пресс- остатка заготовок фрез диа- 4о уменьшение припуска на последующую механическую обработку в 3-5 раз; экономию быстрорежушей стали на 20-25%; повышение качества режущего инструмента сокращение количества необходимых для выдавливания матриц в 2 раза; снижение трудозатрат на выдавливание одйой фрезы в 1,2-1,8 раза.

Формула изобретения

Способ изготовления концевых режущих инструментов, например фрез, включающий в себя .приваривание заготовки из пластичной стали торцом к торцу заготовки из быстрорежущей стали, последующее прямое выдавливание полученного сварного полуфабриката беэ пресс-остатка, отличающийся тем, что, с целью повышения производительности и точности изделий, до выдавливания полуфабриката к свободному торцу заготовки иэ быстрорежущей стали дополнительно приваривают торцом еще одну заготовку из пластичной стали, а после вьщавливания полуфабрикат разрезают поперек на две половины.

Источники информации, принятые во внимание при экспертизе

1. Северденко В. П и др. Горячее гидродинамическое выдавливание режущего инструмента.

Минск, Наука и техника", 1974, с,242-243, табл. 33.

2. Авторское свидетельство СССР по заявке

У 2590919(27, кл. В 21 К 5/04, 17.03.78, 721244

Составитель О. Корабельников

Техред М.Петко Корректор F.. Папп

Редактор М. Харитонова

Заказ 42/12

Тираж 986

0НИИПИ Государственного комитета СССР по делам изобретений и огкрьпий

113035, Москва,. Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4