Способ изготовления стальных изделий типа "стакан

Иллюстрации

Показать всеРеферат

Союз Советсини

Социалистических

Реснубл

On 8ÑAHNK < 721245

ИЗОБРЕТЕН ИЯ

* г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт свил-ву (22) Заявлено 22.12.76 (21) 2430800/25-27 с присоединением заявки,% (23) Приоритет (5l)M. Кл .

В 21 К 21/08

Ркударстааииый кеиитат

СССР м делам изобретений и етирьпий

ОпУбликовано 15.03.80. Бюллетень J% 10

Дата опубликования описания 15.03.80 (5З) УДК 621.73 (088.8) А. В. Хабаров, М. Ф. Кириченко, А. Г. Овчиннико

С. Л. Сахаров, А. M Гришков, В. А. Шевяков, Ю.

Б, А. Круглов, Э. В. Масловский и А. В. Лагутин (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

ТИПА "СТАКАН"

Изобретение относится к области обработки металлов давлением, а именно к способам изделий типа "стакан".

Известен способ обратного вьщавливания деталей типа "стакан" с толстым дном из прутковой заготовки, включакяций нагрев заготовки до температуры деформирования, подштамповку заготовки, первое выдавливание и . второе выдавливанйе:

Недостаток известного способа заключается в невыс .ком качестве поверхности изделий, вызванном интенсивным окалинообразованием, а также в невысокой производительности процесса, вызванной наличием трех штамповочных переходов.

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления стальных изделий типа "стакан" с коническим, переходом ко дду из заготовки меньшего диаметра, чем наружный диаметр иэделия, включающий нагрев заготовки и ее выдавливание.

Недостатком этого способа является невысокое качество боковой поверхности изделия в виду широкого разброса физико-механических свойств как по длине, так и по сечению, Целью изобретения является улучшение качества изделий за счет повышения физикомеханических свойств.

Указанная цель достигается тем, что по предлагаемому способу заготовку нагревают до температуры 600-700 С со скоростью 50—

60 1/сек, а одновременно с выдавливанием производят редуцирование заготовки со степенью обжатия 0,5-3 0%, при этом выдавливание осуществляют с противодавлением.

Приложенные параметры являются оптимальными для обеспечения качественного получения стальных иэделий и выявлены в процессе исследований.

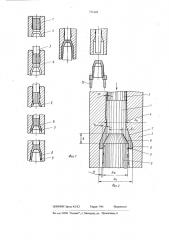

На фиг.1 изображена схема последовательности преобразования заготовки в изделие; на фиг. 2— одна из фаз выдавливания заготовки.

Способ осуществляют следующим образом.

Заготовку 1 нагревают до требуемой температуры токами высокой частоты, после чего нагретую заготовку вводят в заходную часть контейнера 2, Осевым усилием пресс-штемпеля 3 осуществляют деформирование заготовки

721245

20

30 за счет ее взаимодействия в редуцируклций поясок 4, рсдуцирование диаметра заготовки в нижней части контейнера и создание зоны деформации прямого выдавливания над торцом неподвижного пуансона 5.

Дальнейшим движением пресс-штемпеля заготовку выдавливают в зазор. образованный конусными поверхностями 6 и 7, выполненными соответственно на контейнере 2 и нижнем пуансоне 5. Внутренний угол, прилегающий ко дну 1О иэделия, принимается за базовый, а угол наклонной поверхности, выполненный на контейнере, определяется из соотнощения где 01 — диаметр контейнера в нижней части;

D диаметр тела неподвижного пуансона;

d — диаметр рабочего торца неподвижного пуансона;

h — высота конического участка непод° вижного пуансона.

Укаэанные поверхности образуют равновеликие в каждом нормальном кольцевом сечении площади с близкими к нулю силами на внешней боковой поверхности 7 и минимальными радиальными силами на поверхности 6.

Зависимость для определения внутренних радиальных сил, действующих на поверхность неподвижного пуансона (на внутреннюю поверхность заготовки), имеет следующий вид ности изделия в жестко ограничительном контуре 8 и 9 и приложение поднорнь1х сил.

Подпорные силы могут быть обеспечены посредством гидравлического или пневматического цилиндра, или посредством выполнения конусности на стволе пуансона. Так для сильно наклепывающихся стальных материалов указанная конусность устанавливается 2-3

Далее пресс-штемпель придерживает полученное иэделие, контейнер 2 отводится, освобождая нару «ную поверхность детали. Затем пресс-штемпель 3 с контейнером 2 отводят вверх и осевым движением съемника 10 деталь снимается с неподвижного пуансона.

Проводилось изготовление изделия типа

"стакан" из заготовки диаметром 31 мм и длиной 45 мм иэ стали 1110А. Заготовку нагревали до температуры 600 С со скоростью

60 1/сек токами высокой частоты. После этого заготовку помещали в контейнер и производили деформирование — выдавливание прессштемпелем. В процессе выдавливания производилось редуцирование заготовки. После отведения пресс-штемпеля готовое изделие снималось с инструмента. В результате получалось изделие с наружным диаметром 39 мм и длиной 60 мм.

Разностенность в полученном изделии составляла 0,08-;0,12 мм вместо 0,3-0,4, что имело место при изготовлении по известной технологии.

Формула изобретения

0 +2ZtgoC

Р= — б Qn оп

П где P — коэффициент = 1,115;

Π— предел текучести деформируемого материала;

Z — текущая координата с началом отсчета от торца пуансона.

Дальнейшим воздействием пресс-штемпеля 3 производится формирование цилиндрической части изделия типа стакан" и калибровка поверхСпособ изготовления стальных изделий типа

"стакан" с коническим переходом ко дну из заготовки меньшего диаметра, чем наружный диаметр изделия, включающий нагрев заготовки и ее выдавливание, о Tл ича ющи йся

40 тем, что, с целью улучшения качества изделий за счет повышения физико-химических свойств, заготовку нагревают до температуры 600-700 С со скоростью 50-60 1/сек, а одновременно с выдавливанием производят редуцирование заго45 товки со степенью обжатия 0,5-3,0%, при этом выдавливание осуществляют с против одавлением.