Устройство для ультразвуковой микросварки

Иллюстрации

Показать всеРеферат

О П И С А "Н"М- ЕИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик „721287 (61) Дополнительное к авт. саид-ву (22) Заявлено 040878 (21) 2666077/25-27 с присоединением заявки Мо (23) Приоритет

Опубликовано 150380. Бюллетень ¹ 10

Дата опубликования описания 150380 (g ) ((2

В 23 К 19/04.

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 791. . 16. 037 (088. 8) (72) Авторы изобретения

В.В. Рукавишников, h.È. Сорокин, Л.Н. Кузьмин и С.B. Антипов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ

МИКРОСВАРКИ

Изобретение относится к свароч-ной технике и может быть использовано в оборудовании для ультразвуковой микросварки.

Известно устройство для ультразву ковой микросварки, состоящее из генератора линейно изменяющегося напряжения, соединенных с ним генератора. прямоугольных импульсов, регулятора мощности, предварительного усилителя. мощности, выходного усилителя мощности с отрицательной обратной связью, ультразвукового преобразователя, причем преобразователь подключен ко вторичной обмотке выход- 15 ного трансформатора мощности (1).

Недостатком известного устройства являеася низкая стабильность амплитуды механических колебаний инструмента ив-эа изменения собственной ре- 20 зонайсной частоты преобразователя в процессе работы вследствие его нагревания и изменения добротности, что приводит к рассогласованию частотных спектров генератора и у;;ьтраэвукового преобразователя.

Известно устройство для контроля и управления режимом микросварки по Электрическим характеристикам контакта (2). 30

Недостаток этого устройства заключается в неустойчивой работе при толчках и вибрациях, которые возникают в производственных условиях на высокоскоростных автоматах для микросварки.

Наиболее близким техническим решением к данному изобретению является устройство, содержащее соединенные последовательно задающий генератор качающейся частоты с автоматическим поиском. резонансной частоты по минимуму импеданса преобразователя, электроакустический преобразователь, амплитудный детектор, дифференцирующий усилитель, один выход которого соединен со входом ультразвукового генератора, а также фдрмкрователь и переключающее устройство, два выхода которого соединены со вторым и третьим входами ультразвукового генератора, а второй вход переключателя соединен со схемой запуска (3).

Однако при работе на современных высокоскоростных автоматах для микросварки система управления сваркой, работающая по принципу дифференцирования сигнала, не является достаточно надежной. Это связано с тем, что сварочные машины очень чувствитель721287 ны к внешним и внутренним вибрациям, которые создаются другим работающим оборудованием или приводами сварочной головки. Такие вибрации могут усиливаться, если крепление свариваемых изделий недостаточно жесткое, что представляет значительные проблемы для некоторых типов корпусов. В микросварочных автоматах, работающих обычно на щаговых двигателях, дополнительные вибрации возникают в момент остановки двигателя. Всевозможные толчки или вибрации, а также явление проскальзывания инструмента во время сварки могут случайно изменить выходной сигнал с преобразователя и привести к ложным сраба- 15 тываниям.

Цель изобретения — повышение стабильности качества сваркИ и увеличение выхода годных приборов.

Это достигается тем, что в пред- 20 лагаемое устройство введены времязадающее устройство, а также последовательно соединенные ключ и интегрирующая цепочка, причем один вход ключа соединен с выходом амплитудного 25 детектора, второй вход ключа соединен с выходом дифференциального усилителя, второй выход которого соединен через времязадающее устройство с первым входом формирователя, второй вход которого соединен с выходом интегрирующей цепочки.

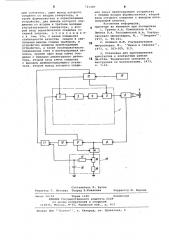

На чертеже приведена блок-схема описываемого устройства.

Устройство для ультразвуковой

35 микросварки содержит ультразвуковой генератор 1, состоящий из частотного модулятора 2, задающего генератора 3, регулятора мощности 4, усилителя мощности 5, а также содержит электроакустический преобразователь 6 со свароч- 40 ным инструментом 7, амплитудный детектор 8, дифференцирующий усилитель

9, времязадающее устройство 10, формирователь 11, выполненный в виде операционного усилителя, переключающее 45 устройство 12,. запускающее устройство 13 и ключ 14, а также интегрирующую цепочку 15, состоящую из потенциометра 16 регулировки длительности сварки резисторов 17, 18 и конден-50 сатор 19.

Устройство работает следующим образом.

При нагружении инструмента 7 на свариваемые элементы запускающее устройство 13 с помощью переключающего устройства 12 включает ультразвуковой генератор 1. Напряжение генератора 3, усиленное усилителем мощности 5 подается на преобразователь 6. При этом частота генератора <0

3 изменяется с помощью частотного модулятора 2 в области резонансной частоты преобразователя 5. Модулированное напряжение преобразователя

6 поступает на амплитудный детек- 65 тор 8, где оно выпрямляется и фильтруется. Затем продетектированный сигнал подается на дифференцирующий усилитель 9, где в момент достижения.резонанса, соответствующего минимуму напряжения на преобразователь 6 дифференцирующий усилитель

8 выдает сигнал на стабилизацию частоты в частотный модулятор 2. Одновременно сигналом с выхода усилителя 9 включается источник 10 регулируемого опорного напряжения Иоп, представляющим времязадающее устройство. Напряжение Идв подается на вход формирователя 11. Величина этого напряжения пропорциональна длительности периода сварки в режиме стабилизации частоты ультразвукового генератора. Одновременно с началом стабилизации частоты сигнал с дифференцирующего усилителя 9 открывает ключ 14, и напряжение с детектора 7 поступает на интегрирующую цепочку 15, с которой передается на второй вход формирователя 11.

В процессе сварки напряжение на преобразователе 6 повышается вследствие его механического нагружения во время сварки. При этом также увеличивается напряжение на потенциометре 16 и резисторе 18. Конденсатор 19 заряжается, При достижении напряжения на конденсаторе 19 И, -И„„ формирователь 11 вырабатывает сигнал отключения, при котором сварка прекращается. Если в результате каких-то процессов напряжение на преобразователе 6 увеличилось, конденсатор 19 будет заряжаться быстрее, длительность сварки при этом уменьшается, что приводит к стабилизации энергии сварочного импульса.

Устройство позволяет усреднять отдельные изменения напряжения на преобразователе, происходящие в результате толчков и вибраций в производственных условиях на высокопроизводительных автоматах для микро сварки. Это достигается за счет введения канала, состоящего из потенциометра 16, резисторов 17, 18 и конденсатора 19 ° При этом повышается стабильность прочности сварных соединений и выход годных приборов.

Так, при работе данной системы на высокоскоростном автомате выход годных приборов .увеличился на 4Ъ.

Формула изобретения

Устройство для ультразвуковой микросварки, содержащее соединенные последовательно задающий генератор качающейся частоты с автоматическим поиском резонансной частоты по минимуму импеданса:преобразователя, электроакустический преобразователь, " плитудный детектор, дифферевпирув721287

Составитель В. Катин

Редактор Г. Нечаева Техред Н.Ковалева Корректор М. Шароши

Заказ 52/14 Тираж 11б0 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 щий усилитель, один выход которого соединен со входом генератора, а также формирователь и переключающее устройство, два выхода которого соединены со вторым и третьим входами ультразвукового генератора, а второй вход переключателя соединен со схемой запуска, о т л и ч а ю щ е ес я тем, что, с целью повышения стабильности качества сварки и увеличения выхода годных приборов, в устройство введены времязадающее устройство, а также последовательно соединенные ключ и интегрирующая цепочка, причем один вход ключа соединен с выходом амплитудного детектора, второй вход ключа соединен с выходом дифференцирующего усилителя, второй выход которого соединен через времязадающее устройство с первым входом формирователя, второй вход которого соединен с выходом интегрирующей цепочки.

Источники информации, принятые во внимание при экспертизе

1. Грачев A.A. Кожевников A.Ï.

Лебига В.A. Россошинский АеА ° Ультразвуковая микросварка. М., Энергия, 1977, с. 98-101.

2. Колешко В.M. Ультразвуковая микросварка. М., Наука и техника, 1977, с. 303-305, 313.

3; Установка для присоединения кристаллов к контактным рамкам

15 ЭМ-455А. Техническое описание и инструкция по эксплуатации, 1973, с. 7-12.