Устройство для изготовления цилиндрических труб из волокнистых композиционных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

3

1

* г (61) Дополнительное к авт. саид-ву (22) Заявлено 030278 (21) 2575333/25 27 (51) М. К.

В 23 P 3/02 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150380, Бюллетень №10

Дата опубликования onисания 150380 (5З) УДК 621. 771, ° .8 (088.8) (72) Авторы изобретения

И.М. Терентьев, В.В. Трутнев и В.И. Потапов (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ

ТРУБ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для изготовления цилиндрических армированных труб с повышенной удельной прочностью.

Иэвестено устройство для изготовления цилиндрических труб из волокнистых композиционных материалов fl).

Устройство содержит наружный цилиндр, внутренний пустотелый корпус, .между которыми помещается заготовка

Иэ волокнистых композиционных материалов, после чего производится откачка воздуха из межцилиндрового простран- !5 ства и выполняется герметичное соединение цилиндров по торцам методом сварки. Полученный контейнер помещают в автоклав, нагревают под давлением

20 атм до 550-570 С выдерживают в 20 течение 15 мин. При этом за счет дав" ления газа и повышенной температуры заготовка трубы уплотняется и моноленты свариваются между собой, образуя трубу иэ волокнистых компози- 25 ционных материалов.

Такая конструкция имеет следующие. недостатки:

1. Поверхность монолент .не осво5ождается от влаги, адсорбированной Зп ее окисными пленками, так как полное удаление влаги возможно только при нагреве в вакууме выше 500 С с последующей откачкой паров из системы.

Газовые же прослойки между монолентами препятствуют качественному сращиванию слоев, т. е. снижают прочность труб.

2. Не представляется возможным проконтролировать герметичность замыкающего шва контейнера, т. е. нет гарантированного даже низкого вакуума. Процесс изготовления контейнера и ампулизация его весьма трудоемки °

Цель изобретения — упрощение устройства и повышение прочности соединения труб.

Это достигается тем, что устройство предлагаемой конструкции снабжено оболочкой, которая надета с зазором на внутренний цилиндр и плотно прилегает к заготовке; цилиндр имеет коническую заходную часть и коническую полость в дне, а также отверстия в торцовых частях для откачки газов, пустотелый корпус выполнен с коническими торцовыми поясками, контактирующими своей поверхностью соответственно с коническими поверхностями полости и заходной части цилиндра.

721308

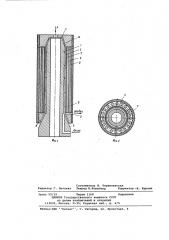

На фиг. 1 изображено предлагаемое устройство для изготовления цилиндрических труб, общий вид; на фиг. 2 то же, вид в разрезе.

Устройство содержит внутренний цилиндрический пустотелый корпус 1 с коническими полосками а и б, цилиндрическую оболочку 2 е раэвальцованными концами, съемный цилиндр 3 с конической заходной частью в и конической полостью г с эаконцовками, сегменты 4 и отводные отверстия 5 на цилиндре и нагреватель 6.

Герметичное соединение между двумя трубами происходит по конусным поверхностям поясков, заходной части и полости r через оболочку 2, выполненную из стали 08 КП толщиной 0,8 мм, с помощью которой передается давление на заготовку

7 иэ волокнистого композиционного материала газом, поступающим в зазор между корпусом 1 и оболочкой 2.

С целью обеспечения герметичного контакта в конусных зажимах в осевом направлении действует усилие Р, прилагаемое к цилиндру 3.

В верхней и нижней части цилиндра имеются отверстия для откачки воздуха и газов, выделяющихся во время дегаэации при нагреве иэ полости между внешним цилиндром и оболочкой, в которой находится заготовка.

Установка работает следующим образом.

Цилиндрическую оболочку 2 с набранной заготовкой из монолент надевают-на цилиндр 1. Затем обжимают заготовку двумя сегментами 5, опускают цилиндр 3 на корпус с заготовкой так, чтобы произошел плотный контакт по коническим поверхностям, и производят поджатие осевым усилием P для получения герметичного соединения по конусным плоскостям. После этого откачивают воздух их полости с заготовкой через отверстия

5 и производят нагрев заготовки до

580 С (откачка газов иэ полости с заготовкой производится в течение всего времени изготовления трубы).

Затем в полость между оболочкой . и корпусом подается аргон под давлением 20 атм, с помощью которого через оболочку прессуется заготовка в течение 15 мин.

После этого отключают нагрев и систему вакуумной откачки, Готовую трубку охлаждают и снимают с оболочки.

Предлагаемое устройство для изготовления цилиндрических труб по сравнению с известной конструкцией имеет ряд преимуществ:

1. Обеспечивает практически полную дегазацию монолент заготовки в процессе нагрева их в вакууме, что способствует качественному сращиванию частиц матрицы композита и приводит к повышению прочностных свойств композиционного материала.

2. Упрощена технология и снижено подготовительное время, так как не требуется предварительная ампулизация заготовок.

3. Установка безопасна и не тре15 бует бронированных помещений.

4. Не требует применения автоклава, Испытания предлагаемой установки для получения цилиндрических труб показали воэможность получения ар2О мированных труб высокого качества.

При испытания образцов, полученных при прессовании в контейнерах на сжатие, получили прочность 100 кг/мм, а при испытании образцов, 2. полученных при прессовании в предлагаемом устройстве, получена прочность волокнистых композиционных материалов 140 кг/мм .

Формула изобретения

Устройство для изготовления цилиндрических труб из волокнистых композиционных материалов, содержащее герметично соединенные между собой по торцам наружный цилиндр и внутренний пустотелый корпус, установленные один относительно другого с зазором, служащим для размещения

40 заготовки, о т л и ч а ю щ е е с я тем, что, с целью повышения прочности соединения труб, оно снабжено . оболочкой, размещенной с зазором на корпусе, при этом цилиндр выполнен

4 с конической заходной частью и с конической полостью в дне, а также с отверстиями в торцовых частях для откачки газов, а пустотелый корпус выполнен с коническими торцовыми о поясками, контактирующими своей поверхностью соответственно с коническими поверхностями полости и эаходной части цилиндра.

Источники информации, принятые во внимание при экспертизе

1. Журнал . Welding 3ournaI, 1974, Р 8, т. 53, с, 351-360.

1 г

4 Ух

© .1

Составитель Н. Чернилевская

Редактор Г. Нечаева Техред Н.Ковалева Корректор М. Шароши

Заказ 52/14 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4