Способ изготовления многослойных изделий

Иллюстрации

Показать всеРеферат

) Союз Советских

Социалистических

Республик

721308

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (51)М. Кд. (22) Заявлено 07.08.78(21) 2654273/25-27 с присоединением заявки М— (23) Приоритет—

В 23 Р 3/04

Воударотвеииый комитет ао делам изобретений и открытий

Опубликовано 15.03.80. Бюллетень .%10

Дата опубликования описания 18.03.80 (53) УДК 621.77) .8 (088.8) (72) Авторы изобретения

А. E. Азаренко, В. М. Белецкий, Г. A. Кривов и А. С. Матусевич

Физико-технический институт AH Белорусской CCP (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ

ИЗДЕЛИЙ

Йзобретение относится к машиностроению, к изготовлению деталей типа проушин.

Из известных способов наиболее блиэ5 ним к предлагаемому по технической сущности является способ получения листовых композиционных материалов, который заключается в следующем: на тонкостенную трубную оправку поочередно наматы1О вают упрочняющие волокна и слои фольги

ha матричного материала. После набора йеобходимого количества слоев оправку вместе с полученной таким образом заготовкой нагревают и деформируют на прессе между плоскими плитами до полного сплющивания оправки. После выдержки под давлением в течение времени, необходимого пппб протекания диффузионных процессов, торцы пакета обрезают, и с оправки снимают два готовых листа. В данgoM спо".обе оправка играет роль технологического приспособления, не являясь частью полученного изделия (11.

2Недостаток етого способа заключается в том, что он не позволяет формировать закругления (торцы пакета).

Ilent изобретения — увеличение прочности и обеспечение изготовления проушин.

Это достигается тем, что предлагаемым способом в процессе обжима создают осевой подпор, а в качестве материала оправки используют матричный материал, причем объем оправки принимают большим объема неупрочненной части иэделия на величину /- с п (1 — ) 1н-в(пО- n) ь, рса ° мса .

41 )

4т где CI - диаметр волокна; тт- число слоев волокон;

3- толщина фольги;

t — шаг намотки волокон;

Н вЂ” высота проушины;

— толщина проушины.

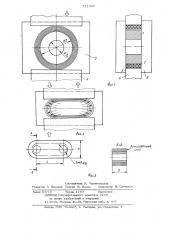

На фиг. 1 показано начало процесса деформирования (п двух проекциях); на фнг. 2 — характер течения металла on72 1308

)t (S(Tl+4)+ D) г

3 равки; на фиг. 3 — готовая проушина (в двух проекциях).

На оправку 1, изготовленную иэ матричного материала, последовательно наматывают слои волокон 2 и фольги 3 из матричного материала. После набора нужного количества слоев полученную заготовку нагревают и осаживают на ,прессе между плоскими бойками 4 в радиальном направлении до высоты Н готового изделия. В результате пластической деформации происходит формообразование изделия и осуществляется связь между упрочняющими волокнами и матричным м атери алом.

В процессе обжима заготовки происходит увеличение расстояний между слоями намотки в закругленных частях проушиньц и объема фольги недостаточно для формирования этих частей. По этой причине прессование ведут так, чтобы обеспечить направленное течение металла оправки в сторону закругления. Для этого соз-. дают двухсторонний осевой подпор посредсгвом плоских плит 5.

Диаметр оправки Д (фиг. 2) определяется из условия равенства длин слоев волокон до прессования (после намотки). и после прессования:

» — — + H-2S(n«.«)-2пс»:, 2L где L и Н размеры готового изделия (фиг. 2);

S- толщина фольги; б- диаметр волокна; г1- число слоев волокна.

Объем оправки равен разности объема готового иэделия и объемов фольги и волокон, откуда площадь поперечного сечения оправки

F =LH+ —:ус (— «-Н-S(n«-1)-nc3$»»

Были изготовлены 5 образцов проушины с размерами L, HиВ 70,,40 и 12мм, соответственно (см. фиг, 2) и двугля отверстиями диаметром 16 мм.

5 Для HBMQTKH загoToBKH использова» лась проволока иэ стали Х12Н10Т диаметром 0,5 мм и алюминиевая фольга толщиной 0,24 MM. Оправка с размерами 0 =69,5 мм и) =35 мм изготовлена

10 из сплава Д16Т. Шаг намотки 1 =О, 75 мм, количество слоево=10. Прессование проводилось на гидравлическом прессе усилием 200 Т между двумя плоскими бойками с одновременным боковым подпором с помощью плоских плит. После прессования были просверлены 2 отверстия диаметром 16 мм и проведены лабораторные испытания проушин на разрыв.

Прочность проушин находилась в преде2î пах 68-72 кг/мм, в то время как прочk ность проушин, изготовленных по существующей технологии составляет 42-45 кг/мм . з

Предлагаемый способ позволяет повысить прочность и долговечность проушин в

1,4-1,5 раза, тем самым увеличить ресурс механизмов, в состав которых они входят.

Формула изобретения

Способ изготовления многослойных

3О .изделий проушины из композиционного материала путем поочередной намотки на цилиндрическую оправку слоев фольги из материала матрицы и упрочняющих волокон с последующим их деформированием

35 и двумя плоскими бойками в радиальном направлении, отличающийся тем, что, с целью увеличения прочности и обеспечения формирования закруглений проушин, в процессе деформирования соз4О дают осевой подпор, а в качестве материала оправки используют материал мат,рицы, причем объем оправки принимают большим объема неупрочненной средней части изделия на величину,где t — шаг намотки волокна.

Диаметр отверстия в оправке (фиг. 1)

В= 0-— а 4F, о р:

Для заполнения закруглений объем. оправки принимается большим объема неупрочнений (средней) части проушины на величину ч=л.ж(» — —,) (н-s(n+»)-„—, и) В;

R c3 Л. еЗ где  — толщина проушины (см. фиг 2-).

Отверстия диаметром 9 обрабатываюч ся сверпением после прессования проушины (фиг. 2), ч=дд„(»- ф) н-s(n»)- —, njs, где d- диаметр волокна;

$0 h число слоев волокон; р - TolImHBa фольги;

1 — шаг намотки волокон;

Н вЂ” высота проушины;

В - толщина проушины.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

Ph 470379, кл. В 23 К 19/00, 1972.

72 1306

А/2. 1

Яр иробанрый спои

Составитель H. Чернилевская

Редактор Г. Нечаева Техред М. Петко Корректор В. Синиикая

Заказ 53/15 Тираж 1 160 Подписное

LIHHH 1TH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д . 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4