Устройство для получения порошка распылением

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОЛ HC

ИЗОЬРЕ

К АВТОРСКОМУ (61) Дополнительное к а (22) Заявлено 24. 10.77

l)M. К,п.

В 05 В 5/06

В 22 D 23/08//

В 22 F 9/00 с присоединением заявк

3Ъсударстввнный квинтвт

СССР (23) Приоритет по данаи нзвбретвннй н втхрытнй

Опубликовано 25.

3) УДК, 621.762. .224(088.8) Дата опубликован

H. И. Гончар, Ю. Л. Евецкий, А. В. Звягинцев, В. П. Канцедал, P. В. Митин, И. И. Папиров и К. К. Прядкин (72) Авторы иэобретения (7l ) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА

РАСПЫЛЕНИЕМ

Изобретение относится к порошковой металлургии.

Известно устройство для получения порошка распылением расплава, содержащее форсунку с кольцевым соплом, закрепленную на корпусе, соленоид, рас ола-.

5 женный вокруг корпуса, и источник напряжения для создания э."ектрической дуги между верхней и нижней частями корпуса P) .

Однако в данном устройстве невозможно получать мелкодисперсные порошки из расплавов диэлектриков и полупроводников, так как необходимо, чтобы через расплав протекал электрический ток.

Известно также устройство для полу«5 чения порошка распылением рас««лава, содержащее керамическую трубу для подачи расплава, форсунку с кольцевым соплом соединенную с источником газа ю

20 высокого давления, и узел инициирования газового разряда 2 .

Источником напряжения между поверх«юстями, образующими сопло, создается

2 электрическая дуга. Вокруг корпуса форсунки расположен соленоид, создающий магнитное поле для вращения электрической дуги. Газ высокого давления подается в полость корпуса и выходит через кольцевое сопло в виде сверхзвуковой газовой струи, конически сходящейся в зоне распыления. Электрическая дуга зажигается в потоке газа с помощью узла

HHHUHppoBBHH««««вращается в магнит«юм поле соленоида внутри кольцевого сопла, создавая конически сходящуюся плазменную струю в лоне распыления вещества.

Через керамическую трубу в зону распыления подается расплавленное вещество.

Здесь происходит подогрев, распыление вещества и образование порошка. Так как распыление жидкого вещества происходит высокотемпературным газовым потоком, то получаютоя мелкодисперснъ«е порошки с узким фракционн««м составом.

Данное устройство является наиболее близким к изобретению по технической суш«юсти и достигаемому результату.

7225

3 . Однако поверхности, образующие сопло, являются электродами электрической дуги, что ведет к эрозии сопла, снижает ресурс работы форсунки и загрязняет получаемый порошок продуктами

5 эрозии.

11елью изобретения является повышение ресурса работы устройства и качест ва получаемого порошка.

Это достигается тем, что устройство to для получения порошка распылением снабжено Ш-образным трансформатором, соединенным с источником переменного тока и выполненным с осевым отверстием и кольцевой щелью, причем керамическая труба установлена в осевом отверсти, а форсунка установлена на центральном магнитопроводе трансформатора.

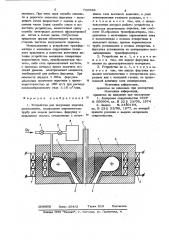

На чертеже приведена принципиальная схема предложенного устройства.

Устройство содержит форсунку, которая состоит из корпуса 1 с кольцевой полостью и кольцевого сопла 2. Полость корпуса 1 соединена через вентиль 3 с источником газа высокого давления. Форсунка установлена на центральном магнитопроводе Ш-образного трансформатора 4.

Трансформатор имеет осевое отверстие для керамической трубы 5 подачи расплава и кольцевую щель для выхода плаз- о менной струи. Обмотки 6 и 7 трансформатора подсоединены к источнику питания промышленной или повышенной частоты.

Узел инициирования газового разряда содержит форвакуумный насос 8, подсоединенный к полости корпуса форсунки через вентиль 9 и заглушку (не показана), которая может герметично закрывать сопло 2.

Устройства работает следукнцим обраэоме

Предмрптельне прн еанрытем вентппе Э чернее Веитпнь 9 щзененедят Отпач пу пелеетп пОрнуеа 1, Иельцеаее еиыю 2 щзп эт©м Ре м4етпчне эащзытО эаглуш

ПОЙ, !!ООле еавершения цннла Отначки на обмотки 6 н 7 трансформатора 4 подается переменное напряжение от источника питания. B полости корпуса 1 возникает индукционный газовый тороидальный разряд.

После возникновения разряда вентиль 9 закрывают и увеличивают давление газа в корпусе, плавно напуская гаэ через вентиль 3. При достижении атмосферного давления открывают заглушку. Увеличивая 55 напусх газа и мощность разряда в корпусе, выводят форсунку,иа рабочий режим, характеризующийся сверхзвуковым истече88 нием плазменной конической струи из кольцевого сопла 2. После достижения рабочего режима в керамическую трубу5 подают расплавленное вещество, которое распыляется плазменной струей в тонкодисперсный порошок. Конструкция узла инициирования газового разряда может быть различной. Разряд может быть инициирован проволочкой, внешним источником ионизации (например. вспомогательным разрядом) и другими методами.

Канал индукционного разряда стабилизиреван стенками корпуса форсунки.

Поток газа, обтекающий канал разряда, термоизолирует стенки камеры и поверхности, образующие сопло, от высокотемпературной области разряда. Этим обеспечивается малая эрозия сопла, больщой ресурс работы и отсутствие загрязнений получаемого порошка. Одновременно в сравнении с известным устройством отпадает необходимость в соленоиде для вращения разряда магнитным полем, так как в предлагаемом устройстве разряд s полости форсунки однороден. йля улучшения стабилизации разряда газ в камеру можно подавать с закруткой вокруг продольной оси камеры, для чего патрубок ввода газа располагают по касательной к поверхности камеры.

Для осуществления в предложенном устройства индукционного разряда необходимо, чтобы переменное магнитное поле, создаваемое трансформатором, проникало внутрь форсунки. Это можно осуществить в следующих случаях: корпус форсунки выполнен металлическим, толщина стенки которого не превышает выличины слоя скинирования; корпус форсунки выполнен металлическим с поперечными разрезами, сквозь которые может вдуВатьюя Гае плп нетефые эаненпепь дп элентрпнем фереунпа вынелнепа дпэлепъ ПЧЕЮЮЙу ПаНРПМЕР) ПЮ 03МИМ 6ЩЗПЛЛПЯ (ВеО), С целью улучшения однородности условий распыления, трансформатор может быть выполнен осесимметричным (броневым), в тороидальную полость которого помещена форсунка. Электрическая схема питания трансформатора может быть различной.

При использовании предлагаемого устройства эрозия форсунки и сопла резко снижается, TBK как нагрев газа осуществляется.безэлектродным разрядом, а стенки корпуса форсункя и поверхности, обра. зующие сопло, теплоиэолированы газовым

5 7225

;потоком. При этом срок службы сложного и дорогого элемента форсунки — кольцевого сопла возрастает с единиц и десятков часов (срок службы сопла в извеством устройстве, аналогичный сроку службы электродов дуговых празмотронов) до сотен и тысяч часов. Отсутствие продуктов эрозии обеспечивает высокую степень чистоты получаемого порошка.

Использование в устройстве трансфор- о матора с железным сердечником позволяет применить в качестве источника питания устройства машинные генераторы переменного тока, преобразователи частоты, либо сеть промышленной частоты, 15 с помощью которых проще получить высокий уровень электрической мощности, необходимый для работы форсунки. При мощности порядка 1 MBm форсунка обеспечит получение порошков с произ- 2о водительностью до 100 кг/ч при расходе. плазмообразуюшего газа 1-10 м /мин.

Формула изобретения

1. Устройство для получения порошка распылением, содержащее керамическую трубу для подачи расплава, форсунку с кольцевым соплом, соединенную с источ- Зо

88 6 ником газа высокого давления, и узел инишп рования газового разряда, о т— личающееся тем,что,сцелью повышения ресурса работы устройства и качества получаемого порошка, оно снабжено Ш-образным трансформатором, соединенным с источником переменного тока и выполненным с осевым отверстием и кольцевой щелью, причем керамическая труба установлена в осевом отверстии, а форсунка установлена на централыюм магнитопроводе трансформатора.

2. Устройство по. п. 1, о т л и ч а юш е е с я тем, что корпус форсунки выполнен из диэлектрического материала.

3. Устройство по и. 1, о т л и ч а юш е е с я тем, что корпус форсунки выполнен металлическим с поперечными разрезами ишь с толщиной. стенки, не превышающей величину слоя скинирования.

Источники ин юрмации, принятые во внимание при экспертизе

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 500904, кл. В 22 0 23/08, 1974

2. Заявка № 2440184, кл. В 22 Q 23/08, 1977, по которой принято решение о выдаче авторского свидетельства.

UHHHIIH Заказ 204/2 Тираж 810 Подписное

Филиал ППП Патент, г. Ужгород; ул. Проектная, 4