Способ упрочняющей обработки зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистическик

Республик

< ц 722643 (61) Дополнительное к авт. свид-ву (22) Заявлено 040877 (21) 2517054/25-27 с присоединением заявки Ио— (23) Приоритет—

В 21 Н 5/02

В 24 В 39/00

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 250380. Бюллетень Nо 11 (БЗ) УДЖ 621.833..15 (088.8) Дата опубликования описания 28.0380 (72) Автор изобретен и я

В.A. Павлов (7i) Заявитель (54) СПОСОБ УНРОЧНЯЮЩЕЙ ОБ РАБОТКИ ЗУБЬЕВ

ЗУБЧАТЬЖ КОЛЕС необходимой несущей способности зубчатой передачи, Цель изобретения — повышение производительности и качества изделий.

5 Для этого по предлагаемому способу обработку рабочей поверхности зубьев осуществляют после обкатки путем пропускания тока между обрабатываемым колесом и инструмент = иэметО нением его силы от минимальнои величины на границе пятна контакта до максимальной величины в центре пятна контакта, при этом обрабатываемое колесо нагружают тормозным моментом с изменением его величины от минимального значения на границе пятна контакта до максимального значения в центре пятна контакта.

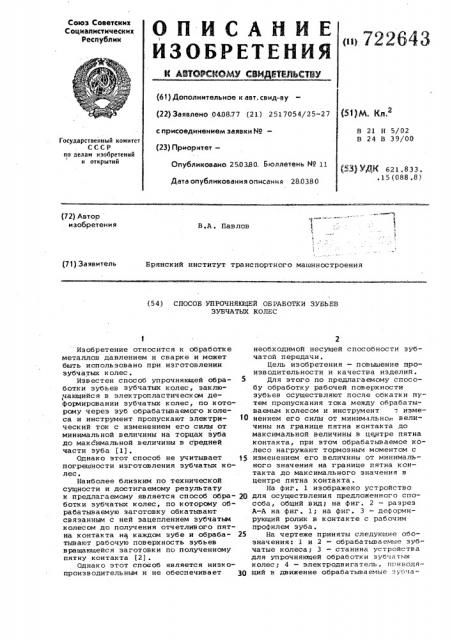

На фиг. 1 изображено устройство

2() для осуществления предложенного способа, общий виду на фиг. 2 — разрез

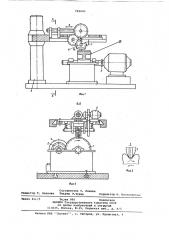

А-А на фиг. 1; на фиг. 3 — деформирующий ролик в контакте с рабочим профилем зуба.

25 На чертеже приняты следующие обозначения: 1 и 2 — обрабатываемые зубчатые колеса; 3 — станина устройства для упрочняющей обработки зубчатых колес; 4 — электродвигатель, приводя3О щий в движение обрабатываемые эубчаИзобретение относится к обработке металлов давлением и сварке и может быть использовано при изготовлении зубчатых колес.

Известен способ упрочняющей обработки зубьев зубчатых колес, заключающийся в электропластическом деформировании зубчатых колес, по которому через зуб обрабатываемого колеса и инструмент пропускают электрический ток с изменением его силы от минимальной величины на торцах зуба до максимальной величины в средней части зуба (1).

Однако этот способ не учитывает погрешности изготовления зубчатых колес.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки зубчатых колес, по которому обрабатываемую заготовку обкатывают связанным с ней зацеплением зубчатым колесом до получения отчетливого пятна контакта на каждом зубе и обрабатывают рабочую поверхность зубьев вращающейся заготовки по полученному пятну контакта (2).

Однако этот способ является низкопроизводительньм и не обеспечивает

Брянский институт транспортного машиностроения тые колеса; 5 — электратормоз для изменения крутящего момента на обрабатываемых зубчатых колесах „ 6 — обрабатывающий инструмент; 7 — деформирующие ролики инструмента„. 8 — электродвигатель для угловой настройки инструмента и его перемещения вдоль оси обрабатываемого колеса.

Способ осуществляется следующим образом.

С помощью электродвигателя 4 приводят в движение обрабатываемые зубчатые колеса 1 и 2, величину крутящего момента на которых изменяют с помоцью электрото)моза 5.

Нагрузку на зубчатых колесах постоянно увеличивают до номинальной, при которой они работают до появления четкого пятна контакта на рабочих профилях зубьев. Пятно контакта можно фиксировать по натиру, краске, саже и т. д. После получения пятна контакта отключают электродвигатель 4 и электротормоз 5, останавливают обрабатываемые колеса 1, 2 и включают электродвигатель 8.

Вращение от реверсивного электродвигателя постоянного тока 8 (электродвигатель работает на минимальных оборотах) передают через цилиндрические зубчатые колеса на корпус инструмента, который начинает вращаться со скоростью V Одновременно осуществляют продольную подачу инструмента.

Инструмент, вращаясь, входит в зацепление с обрабатываемьм зубчатым колесом 1. Необходимо следить, чтобы дефорчирующий ролик 7 не наскочил на зуб обрабатываемого колеса, а вошел во впадину. Если инструмент не входит в зацепление с обрабатываемым зубчатым колесом, то дают толчок включением электродвигателя 4. И повторяют процесс ввода инструмента в зацепление с обрабатываемьм зубчатым колесомм.

После входа инструмента в. зацепление с зубчатым колесом пропускают электрический ток через контакт деформирующий ролик — обрабатываемый профиль зуба .

Вращаясь со скоростью Ч, деформирующие ролики 7 периодически входят в контакт с зубьями обрабатываемого колеса 1 и в результате установки .ролик ов по винтов ой линии пов орачивают его вокруг своей оси. Одновременно инструмент 6 перемещается по ширине зуба колеса с подачей S. Как только деформирующие ролики 7 начнут обкатывать участки со следами натира (без краски, сажи и т.д.), увеличивают силу тока, проходяцего через контакт деформирующий ролик — зуб колеса, и одновременно увеличивают тормозной момент на электроторчозе 5

Увеличение силы электрического тока и крутящего момента на электротормозе 5 ведут до средней части пятна каптакта колеса и после ее прохождения постоянно уменьшают силу тока и к рут ящий момент .

Направление врацения инструмента

6 и обрабатываемого зубчатого колеса 1 выбирают исходя из следующего.

При обработке профиля зуба а — Ь нужно дать такое направление вращения инструмента, в зависимости от направления винтовой линии установки . деф ор ирующих роликов, чтобы об раб атываемое колесо 1 начало вращаться по направлению скорости V. При обработке профиля а — Ь изменяют направление вращения инструмента на обратное (направление скорости V„ ) путем

» реверса врацения электродвигателя 8.

Изменение направления, подачи S в зависимости от направления инструмента

6 достигается предварительной установкой инструмента 6 на одном из тор2О цов редуктора 3.

После проведения обработки профиля а — Ь всех зубьев инструмент 6 выводят из зацепления. При необходимости обработки профиля а — Ь может быть повторена, точно в "àêîé же последовательности обрабатывают проФиль а — Ь„.

Зубчатое колесо 2 обрабатывают в той же последовательности, если оно

g0 имеет низкую поверхностную тверцость.

Если зубчатое колесо прошло предварительную закалку, то его не обрабатывают, Изменение числа оборотов кнстру:ЪЭ мента и величины подачи достигается за счет изменения числа оборотов электродвигателя 8 постоянного тока или путем изменения передаточного отношения сменных зубчатых колес устройства .

Примером осуществ,пения предлагаемого способа может служить обработка цилиндрического прямозубого зубчатого колеса .1 с модулем m = 10 мм, числом зубьев Е = 38, с углом профиля х 20 из стали 40ХН, твердостью

HB 190 — 210 при ширине колеса

В = 100 мм, Сопряженная шестерня 2 с числом зубьев Z = 13 предварительно закалена и прошлифована. Номинальgg ное усилие при эксплуатации, действ ующее в редук торе (в зацепление)

1500 кгс.

Деформирующие ролики инструмента расположены по винтовой линии, имеющей правое направление. Угол профиля деформирующих роликов 20О. Число деФо1мирующих роликов, установленных на одном витке, не менее 12. Число витков 2, Деформирующие ролики первого витка смецены на половину шага

6Î относительно второго витка, т,е. они установлены в шахматном порядке.

Включают электродвигатель 4 и, медленно увеличивая нагрузку в зацеплении с помощью электротормоза 5, до65 водят ее до 1500 кгс. Работают с та722643 кой нагрузкой 5-10 мин. Выключают электродвигатель 4 и электротоков 5.

На рабочих профилях зубьев будет виден йатир (снятие вершины микронеровностей) „ расположенный ближе к торцу, например е (см. фиг. 1) на профиле а — b. Вводят в зацепление инструмент с торца e, ; при этом вращение инструмента по направлению скорости Ч обеспечивает максимальное давление между профилем зуба а - Ь, поворачивая зубчатое колесо по направлению скорости Ч. Пропускают ток порядка 700-900 A напряжением

4-8 В через инструмент и зуб колеса, при этом с помощью электротормоза 5 создают нагрузку между деформирующими роликами и профилем зуба а — Ь порядка 30-50 кгс.

Вращаясь, Инструмент перемещается с подачей

Я = 12 ым/об.з.к., S маке. 2О где Я вЂ” максимально возможная поиас„ дача инструмента, равная

24 мм/об..з.к. у

К вЂ” количество проходов инструмента, К = 2.

При подходе инструмента к участку с максимальньм количеств<ж смятых микронеровностей увеличивают ток до

1500 А, а нагрузку Между деформирующим роликом и профилем а — Ь вЂ” до

100 кгс. После прохождения центральнorо участка пятна контакта снижают силу тока и нагрузку.

При обработке бокового профиля зу- Я ба электрическим током с давлением поверхность зуба получает остаточную деформацию, пропорциональную нагрузке, и закаливается до твердости HP c

60-62. 46

Вели .HHB. остаточной деформа ни профиля зуба будет меняться в рассмотренном примере от 0,3 до 0,5 мм.

Зубчатые колеса, обработанные по предлагаемому способу, позволяют получать г — ðà нтированное и ятно к онтакта, без приработки в редукторах при высокой поверхностной твердости зубьев, что особенно важно при сборке редукторов в тяжелом машиностроении.

Формула изобретения.

Способ упрочняющей обработки зубьев зубчатых колес, при котором обрабатываемую заготовку обкатывают связанным с ней зацеплением зубчатым колессм до получения отчетливого пятна контакта на каждом зубе и обрабатывают рабочую поверхность зубьев вращающейся заготовки по полученному пятну контактом, о т л и ч а ю щ и йс я тем, что, с целью повышения произвоцительности и качества изделий, обработку рабочей поверхности зубьев осуществляют после обкатки путем пропускания тока между обрабатываемым колесом и инструмент<ж с изменением его силы от минимальной величины на границе пятна контакта до максимальной величины в центре пятна контакта, при этом обрабатываемое колесо нагружают тормозным моментом с изменением его величины от минимального значения на границе пятна контакта до максимального значения в центре пятна контакта.

Источники информации, принятые во внимание при экспертизе

1 ° Заявка 9 2351945 s кл. В 21 Н 5/02, 26.12.76.

2. Авторское свидетельство СССР

М 452451, кл. В 23 f 19/03, 04. 06. 70 (прототип) .

722643

Составитель Т. Ионова

Редактор Т. Иванова Техред Э.мужик Корректор Я. Веселовская

Заказ 211/5

Ти,>аж 98 6 Подписное

ЦНИИПИ Государственного ксмитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб °, д. 4/5

Филиал ППП Патент, r Ужгород, ул. Проектная, 4