Способ изготовления полых заготовок

Иллюстрации

Показать всеРеферат

„„722659

Союз Советскин

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.08.77 (21) 2519789/22-02 с присоединением заявки №вЂ” (23) Приоритет (51) М. Кл. .В 22 D 7/04

Гввудврственный киннтет

Опубликовано 25.03.80. Бюллетень № 11

Дата опубликовачия описания 05.04.80 (53) УДК 621.746. .047 (088.8) ав двнам нэобретеннй н втнрнтнй (72) Авторы изобретения

В. Д. Арефьев, Э. Л. Рогожин, С. И. Данилин, В. И. Сыров, В. Н. Лебедев, В. П. Троицкий, А. Н. Веремеевич и Е. П. Субботин (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных труб.

Известны способы изготовления полых изделий типа труб, включающие операцию протяжки гильзы-стакана с дном на оправке через ряд калибров. Гильзу-стакан для протяжки получают отливкой сплошного слитка (как с прибыльной частью, так и без нее), отрезкой прибыльной части слитка (в случае, если отлит с прибылью), прошивкой слитка в матрице на гидравлическом процессе с оставлением дна, раздачей полученной после прошивки гильзы-стакана (1}.

Недостаткрм способа является высокая трудоемкость получения гильзы-стакана и удлинение технологического цикла, так как до 80% всей деформации выполняется на прошивном прессе, что требует больших усилий 100 МН (10000 тс) и более, что в 1,5 раза превышает мощности действующих прессов. В этом случае на прошивном прессе выполняют дополнительную операцию— раздачу гильзы-стакана после прошивки.

Известен также способ получения полых заготовок, включающий формирование их путем заливки металла в зазор между изложницей, стоящей на поддоне, и стержнем, и дальнейшую их обработку давлением (2J.

Недостатком этого способа является высокая трудоемкость технологического цикла — наличие операций осадки, прошивки, а при больших усилиях прошивки применение еще операции раздачи. Кроме того, при прошивке слитков вследствие неравномерного нагрева слитка и изгиба пуансона при больших усилиях, происходит смещение прошивного пуансона от оси прошивки, что приводит к разностенности гильзы-стакана и дополнительной механической обработке.

Цель изобретения — снижение трудоем15 кости технологического цикла и улучшение качества труб.

Это достигается тем, что металл заливают сифоном в зазор между стержнем и поддоном, производят неравномерное охлаждение до ковочной температуры донной и в трубной части со скоростью, соответственно

100 †2 С/ч и 50 †1 C/÷ до получения разницы температур между ними в преде-, лах 100 — 160 С и протягивают на оправке

722659 усилия при деформации донной части гильзы-стакана. После протяжки у гильзы-стакана отрезают донную часть и 200 — 400 мм а трубной части. Полученную трубу можно использовать для получения деталей с послея дующей механической обработкой или как

5 трубную заготовку под прокатку.

1 Предлагаемый способ позволяет устранить такие операции как осадку, прошивку и и раздачу слитков. Причем при формировании сплошного слитка металл начинает зат10 вердевать с одной только наружной поверхности, т. е. со стороны изложницы, а в полом слитке затвердевание происходит от у двух поверхностей: от изложницы и от стержня. В результате этого время затвердевания полого слитка сокращается в 2 раза, что способствует уменьшению химической неоднородности металла и повышает качество исходного металла по пластическим свойствам. Кроме того, зона встречи фронтов кристаллизации отодвигается вглубь тела слитка, что позволяет получать металл, примыкающий к внутренней поверхности отлитой с дном гильзы-стакана более высокого качества. При этом исключается выход пораженного усадочной рыхлостью металла на внутреннюю поверхность изделия при его механической обработке.

Формула изобретения

° 5

5О через ряд последовательно уменьшающихся в диаметре колец.

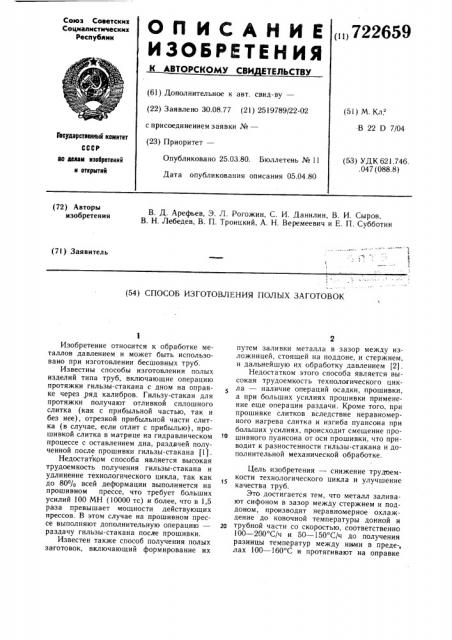

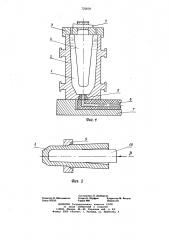

На фиг. 1 изображена схема изготовле ния полых заготовок, момент отливки; н фиг. 2 — то же, момент протяжки.

Предлагаемый способ осуществляетс следующим образом.

Отливку полой гильзы стакана с дном осуществляют в расширяющуюся кверху из ложницу 2 сифонным способом. В верхне части изложницы концентрично установлена крышка 3 с отверстиями для выхода га зов и центральным отверстием для установ ки в нем сужающегося книзу стержня 4 закрепленного в крышке клином 5. Длин стержня выбирают в зависимости от задан ной толщины дна, воспринимающего пр протяжке усилие пресса. Заливку металл в изложницу осуществляют через сифоннь кирпичи 6, установленные в поддоне 7, шамотный стаканчик 8 в нижней части из ложницы. Конусность изложницы и стерж невого знака выбирают такими, чтобы тол щина стенки трубной части гильзы-стакан возрастала от торца трубной части по нап равлению к донной части на 10 — 20О/р. Плав ное возрастание толщины стенки трубной части необходимо для равномерной прора ботки металла при протяжке по тощине стен ки на всей длине гильзы-стакана. Кроме того, оно создает оптимальные условия деформации в зоне перехода донной части в трубную (уменьшается пик усилия при протяжке через калибр донной части) и исключает разрушение (обрыв) дна гильзы-стакана.

Донная часть гильзы-стакана формируется с заходным конусом, равным заходному углу протяжного калибра 9. Затем производят замедленное неравномерное охлаждение отливки со скоростью охлаждения донной части 100 †2 С/ч, а трубной части со скоростью 50 †1 С/ч до получения разницы между ними в пределах 100 †1 С для надежной прочности донной части при протяжке.

Неравномерное охлаждение отливки осущест- 4 вляют тем, что изложницу выполняют со стенкой, относительная толщина которой возрастает от 1,5 ширины полости изложницы в верхней ее части до 3,0 в донной части. Затем гильзу-стакан надевают на оправку 10 и проталкивают через ряд калибров, центрируя гильзу-стакан в протяжном калибре за счет заходного конуса со скоростью деформирования, возрастающей от 0,5 м/мин (при деформации донной части) до 5,5 м/мин (при деформации трубной части) . Протяжка с такими скоростями деформирования позволяет также снизить пик

Способ изготовления полых заготовок, включающий формирование их путем заливки металла в кольцевой зазор между изложницей, стоящей на поддоне, и стержнем и дальнейшую их обработку давлением, отличаюи1ийся тем, что, с целью снижения трудоемкости технологического цикла и повышения качества заготовок, металл заливают сифоном в зазор между стержнем и поддоном, производят неравномерное охлаждение до ковочной температуры донной и трубной части со скоростью соответственно

100 †2 С/ч и 50 †1 С/ч до получения разницы между ними в пределах 100 — 160 С, протягивают на оправке через ряд последовательно уменьшающихся в диаметре колец.

Источники информации, принятые во внимание при экспертизе

1. Технология производства труб большого диаметра по схеме прошивка-протяжка. В сб. «Производство бесшовных труб», М., «Металлургия», ВИНИТИ, 1975, № 3, 2. Авторское свидетельство СССР № 89562, кл. В 22 D 7/04, 1949.

722659

Составитель В. Любешкин

Редактор Н. Шильникова Техред К. Шуфрич Корректор М. Вигула

Заказ 355 25 Тираж 889 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал П П П к Патент>, г. Ужгород, ул. Проектная, 4