Силовой механизм

Иллюстрации

Показать всеРеферат

. Союз Советских

Социалистических

Республик (ii 722669 (6! ) Дополнительное к авт. свид-ву— (22) Заявлено 06.03.78 (21) 2586082/22-02 (5! )М. Кл.

В 22 Ъ 15/04 с присоединением заявки ИРееудирстееииы3 кетеитет

СССР аа делам иеебретеиий м атирвпий (23) Приоритет—

Опубликовано 25.03.80. Бюллетень М 11

Дата опубликования описания 28.03.80 (53) УДК 621.746. .043{ 088.8) (72) Авторы изобретения

С. К; Дубиковский, И. С. Шилин, Е. М. Шинкаре и Г. П. Савосько

Минский филиал Ордена Трудового Красного Знамени научив-исследовательского института технологии автомобильной и омышленности (T) ) Заявитель (54) СИЛОВОЙ МЕХАНИЗМ

Изобретение относится к литейному производству, а именно к устройствам для перемещения металлических частей формы кокильных машин.

Известен силовой механизм, состоящий из двух стоек, неподвижно зякреп5 ленных на основании и соединенных между собой направляющими, по которым с помощью цилиндра перемешается один либо два формодержятеля 11.

Такая конструкция обеспечивает жесткость механизмь; однако сквозные на-правляющие усложняют доступ к кокилю.

Чрезвычайно затруднена в этом случае протяжка торцовых частей кокиля.

Известен также силовой механизм, в котором сквозные направляющие разделяют и закрепляют на формодержателе.

Цилиндр перемещения yc aHaaaaaa crr в корпусе, относительно которого перемешается формодержатель 2 .

При смыкании кокиля в конструкции силовых механизмов со сквозными направляющими и в особенности с раздельными направляющими возникает значи тельный изгибающий момент от веса формодержятелей и частей кокиля. Частично влияние изгибающего момента компенсируется установкой опорных роликов. Однако при протяжке торцовых частей кокиля, извлечении верхнего стержня прямодействуюшим цилиндром направляющие штянги испытывают дополнительные изгибающие усилия. При заливке кокиля расплявом формодержатель (подкокильная плита) стремится кяк более нагретый к большему тепловому расширению, чем менее на-. гретый корпус, что приводит к повышенному износу направляющих штянг. При значительной разнице в величинах теплового расширения происходит заклинивяние направляющих в корпусе при раскрытии кокиля.

Наиболее близким к предлагаемому по технической сущности является силовой механизм, содержащий станину, ня которой неподвижно закреплен корпус с цилиндром горизонтального перемещения

69 4

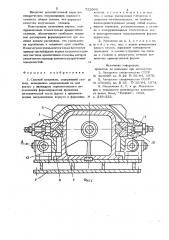

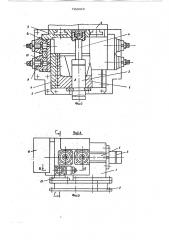

11, а станина 2 — плавающими втулками 12, установленными в закрепленных на ней кронштейнах 13 с возможностью горизон гального перемещения на величину зазора о . Втулки 12 подпружинены в гнездах кронштейнов 13 пружинами

14, воздействующими на упоры 15. Усилие поджатия регулируется винтовыми крышками 16. Втулки 12 и соответствующие им гнезда в кронштейнах 13 выполнены прямоугольной формы. Втулки 12 снабжены цилиндрическими пальцами 17, посредством которых они зафиксированы в поперечном направлении относительно кронштейнов 13 и закрепленных на них крышек 1 8.

Устройство работает следующим образом.

B исходном (раскрытом) положении (на чертеже не показано) шток 4 цилиндра 3 втянут, призматические направляющие корпуса 1 и направляющие формодержателя 5 находятся в наибольшем контакте, а цилиндрические направляющие 11 с плавающими втулками 12 — в наименьшем.

При сборке кокиля по мере перемещения формодержателя 5 длина сопрягаемых частей призматических направляющих уменьшается, а цилиндрических направляющих 11 с втулками 12 — увеличивается, устойчивость формодержателя 5 практически не меняется.

При заливке кокиля расплавом формодержатель 5 как более нагретый расширяе тся н а большую вели чину, че м ме нее нагретые корпус 1 и кронштейны 13 станины 2. Билиндрические направляющие

11 перемешают втулки 12 относительно паза кронштейнов, преодолевая сопротивление пружин 14. При этом величина перемещения зависит от разности теплового расширения формодержателя 5 и кронштейнов 13 станины 2.

Призматические направляющие формодержателя 5 устанавливаются с небольшим зазором по отношению к направляющим корпуса 1, который выбирается воздействием на них упорных пальцев 10 путем вращения винтов 9. Величина зазора определяется также разностью теплового расширения формодержателя 5 и корпуса 1.

Предлагаемая конструкция силового механизма позволяет уменьшить габариты механизма и снизить его металпоемкость.

3 7226 формодержателя, перемещающимся относительно корпуса по призматическим направляющим. Одна часть разъемных призматических направляющих неподвижно закреплена в корпусе, а другая установле5 на в формодержателе с возможностью горизонтального перемещения посредством винтовой пары в направлении перпендикулярном перемещению формодержателя.

Это позволяет учесть возможность регу- !О лировки направляющих по мере их износа и вследствие теплового расширения формодержателя 3 .

При сборке кокиля длина консольной части формодержателя увеличивается, а опор- 15 ная часть взаимосвязанных частей призматических направляющих уменьшается.

Для обеспечения надежной и устойчивой работы механизма при сборке кокиля и извлечении металлических частей фор- 20 мы опорная часть призматических направляющих должна быть значительно развитой. Это приводит.к черезмерному увеличению габаритов механизма и кокильной секции. 25

Цель изобретения — уменьшение габа ритов механизма, снижение его металлоемкости и уменьшение износа втулок.

Указанная цель достигается тем, что механизм снабжен взаимодействующими Ç0 между собой плавающими втулками, установленными в станине и подпружиненными относительно нее, и цилиндрическими направляющими формодержателя. Плавающие втулки и соответствующие им гнез- 35 да в станине выполнены в поперечном сечении прямоугольной формы.

Н а фиг. 1 схематически изображен предлагаемый силовой механизм, поперечный разрез, на фиг. 2 — о же, вид .40 сверху; на фиг. 3 — вид по стрелке А на фиг. 1; на фиг. 4 — разрез Б-Б на фиг. 3; на фиг. 5 — разрез В-В на фиг. 4 на фиг. 6 — разрез Г-Г на фиг, 3.

Силовой механизм состоит из корпуса 1, неподвижно закрепленного на станине 2 и снабженного цилиндром 3 горизонтального перемещения, шток 4 которого соединен с формодержателем 5 крепления вертикальной части 6 формы и призматических направляющих, одна часть 7 которых неподвижно закреплена в корпусе 1, а другая 8 установлена в формодержателе 5 с возможностью горизонтального перемещения посредством винта 9 и упорного пальца 10. Формодержатель 5 снабжен неподвижно закреп. ленными цилиндрическими направляюши5 722

Введение дополнительной пары цилиндрических направляющих повышает точность сборки кокиля, что улучшает качество получаемых отливок.

Конструкция плавающих втулок, подпружиненных относительно кронштейнов станины, обеспечивает свободное тепловое расширение формодержателя при заливке кокиля расплавом, что уменьшает их коробление и повышает срок службы.

Износ втулок уменьшается также благодаря прямоугольной форме втулок и соответствующих им гнезд кронштейнов станины, которая увеличивает плошадь контакта сопрягаемых поверхностей. 35

Формула изобретения

1. Силовой механизм, содержащий ста- 2о нину, неподвижно закрепленный на ней корпус с цилиндром горизонтального перемещения формодержателя крепления металлической части формы и призматические направляющие корпуса и формодер669 6 жателя, отличающийся тем, что, с целью умень.иения габаритов и снижения металлоемкости, он снабжен взаимодействующими между собой плавающими втулками, установленными в станине и подпружиненными относительно нее, и цилиндрическими направляющими формодержателя.

2. Механизм по п. 1, о т л и ч а юшийся тем, что, с целью уменьшения износа втулок, наружные поверхности последних и соответствующие им гнезда в станине в поперечном сечении выполнены прямоугольной формы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свиде1ельство СССР № 366025 кл. В 22 D 15/04, 1970.

2. Авторское свидетельство СССР

¹ 470360, кл. В 22 D 15/04, 1974. 3. Николаенко Е. Г. и др. Механизация и технология производства кокильного литья, Киев, "Техника", 1969, с. 219-222.