Станок с числовым программным управлением и автоматической сменой инструмента

Иллюстрации

Показать всеРеферат

© :АНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социалистических республик (722730 (6!) Дополнительное к авт. саид-ву (22) Заявлено 26.04.77 (21) 2480132/25-08 с присоединением заявки М— (23) Приоритет (51) и. Кл.

В 23 0 3/155

Ве3%арстеапп4 кемнтет

CCCP ю мелам нзебретеннй н етермтнй

Опубликовано 25.03 80 Бюллетень ра 11

Дата опубликования описания 25.03.80 (53) УД К621.9-229. .74 — 77 (088.8) В. М. Киселев, Д, А. Куприянов, В. В. Пашков, Г. А. Багдасаров, В. A. Катарский и В. И. Куликов (72) Авторы изобретеНия (7l) Заявитель (54) СТАНОК С ЧИСЛОВЫМ ПРОГРАММНЫМ

УПРАВЛЕНИЕМ И АВТОМАТИЧЕСКОЙ

СМЕНОЙ ИНСТРУМЕНТА

Предлагаемое изобретение относится к автоматизации оборудования, в частности к станкам с автоматической сменой инструмента.

Известен станок с автоматической сменой инструмента, содержащий магазин инструментов, автооператор, с помощью которого оправ5 ка с инструментом извлекается из соответствующего гнезда магазина и устанавливается в йлтиндель станка. На конце каждой оправки имеются элементы маркировки (кодировки)

1Î в виде штифтов, комбинацией и количеством которых кодируется номер инструмента. В качестве считывающего устройства используется захват автооператора, который содержит ряд чувствительных элементов, взаимодействующих

15 со штифтами на оправке и с контактными концевыми выключателями, подсоединенными непосредственно к схеме совпадения кодов числового программного управления (1).

Недостатком известного станка является многоканальность считывания кода, так как числу кодирующих элементов оправки соответствует число чувтсвительных элементов и число ко1щевых выключателей. Выход из строя одного из маркировочных штифтов на оправке или одного из чувствительных элементов считывающего устройства может привести к захвату автооператором инструмента, не соответствующего запрограммированному, что может привести к браку обрабатываемой детали и поломке инструмента. Кроме того, опознавание инструмента в шпинделе станка не производится.

Для считывания кода могут быть применены и бесконтактные датчики, повышающие по сравнению с контактными датчиками надежность работы устройства, однако многоканальность считывания сохранится.

Известны индуктивные кодовые датчики имеющие 14 чувствительных элементов. Для установки маркировочных элементов, в качестве которых используются магнитопроводящие металлические гребенки, применяют посадочный конус инструментальной оправки, на котором фрезеруются 2 паза по длине конуса. Так как разместить 14 чувствительных элементов по длине конуса оправки не удается, то приходится испольэовать два индуктивных датчи3 72 ка; один на 8, а другой на О -у с "-нтел- кых элементов, устанавливая их с противоположных стОрок 1 ;Г* ; vca Опр&Р . и. Считыаа1Б1е И111лорм ции кроиэаодится в двоичном ко с — каи1чие выступа гребенки считывается как едигп1ца, а отсутствие выступа, как 0 (2).

Выход из строя Одного из 14 чувствительных элементов или поломка гребенки может явиться причиной выдачи оугибочнсй ЯкформаДИИ. УКаэакна1Е даТЧИКИ КЕНа1таж11Ы а работЕ ;:ах как тес.,:;с-; дазициоклроаа;.-,1. г: „=RB9;..„относительно ч:аствителькых эле iGHT08 с точностью до десятых долей миллиме:pai и о усложняет конструкцию устройства смены инструмента, Кроме того, нарушение базовой поса- дочной поверхности оправки приводит к неточНОР установке инструмента, а нарушение сим...-:трии массы — к дисбалансу или увеличению биения, что особенно может сказаться при больших Оборотах шпинделя.

Цель изобретения — повышение надежности станка в работе и исключение поломки инструмента, Для этого предлагаемый станок снабжен дополнительной системой опознавания инструмента, содержащий считывающий датчик, установленный ка корпусе шпинделя станка и связанный со схемой совпадения кодов через последовательно соединенные усилитель, преобразователь сигналов и сдаигоаый регистр, причем дополнительная система оцознаволия инструмента снабжена последовательно соединенными электронным коммутатором с двуМя входами и двоичным счетчиком, входы которых соответственно подключены к выходам преобразователя сигналов и схемы совпадения кодов, а выходы — к входу сдвигового регистра и ко второму входу электронного коммутатора.

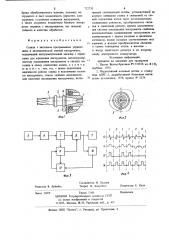

На фиг. 1, 2 представлено устройство контроля; на фиг. 3 — структурная схема электронной системы упрвления; на фкг, 4 —. форма импульсов при считывании информащ1И.

Во вращающейся части шпищеля 1 станка установлена оправка 2 с инструментом 3 и кодовыми метками 4 на цилиндрической нерабочей части оправки, На невра1дающемся корпусе шпинделя 1 закреплено считывающее устройство — электромагнитная головка 5, Кодовые метки 4 выполнены в виде маггит11ой или электромагнитной захиси.

Электромагнитная головка 5 (фиг. 3) подключена к системе ЧПУ станка через уситпгтель 6 считывания, преобразователь 7 сигналов, который через сдвиговый регистр 8, имеющий выход на табло 9, подключен к системе 10

ЧПУ станка.

Второй выход преобразователя 7 сигналов подключен к электронному коммутатору 11. который Одним выходом подключен ко второ-.Иу входу сдаигового регистра 8, а другим— ...какому счетчику 12, определяющему момент конца считывания. Второй вход счетчиКа

12 подсоединен к выходу системы 10 ЧПУ станка. а выход заведен на второй вход электронного коммутатора 11.

Электромагнитная запись, кодовые метки 4, выполнены на трех уровнях (фиг. 4): размаг ниченное состояние носителя информации соответствует 1-му уровню (запись отсутствует); положительный импульс — 2-му уровню (запись нуля); отрицательный импульс — 3-му уровню (эапись единицы) . Это позволяет использовать для считывания кода одноканальное устройство, -,e. -., îëü:êî одну электромагнитную головку.

При включении привода вращения шпинделя с установленной а нем оправкой с инструментом, электромагнитная головка 5 считывает информацию, записанную на нерабочей цилиндрической поверхности оправки и передает ее в усилитель 6 считывания в форме импульсов 13 (фиг. 4). В усилителе б сигналы дифференцируются, усиливаются и поступают в преобразователь 7 сигкалоа а форме импульсов 14, где Оки в результате селекции преобразуются в форму импульсоа 15 и поступают на счетный вход сдаигоаого регистра 8 и а форму импульсоа 15, которые поступают на вход электронного коммутатора 11. Последний разрешает додачу этих импульсов ка вход синхронизации сдаигоаого регистра Ь, а котором последовательный код преобразуется а параллельный и направляется в систему 10 ЧПУ станка и:абло " для визуального контроля.

В момент„когда импульсы 15 отсутствуют (ключевая пауза) „электроннь и коммутатор

11 вырабатывает ключевой сигнал и направляет его а д1зоичкый сч"тчик 12> который пои полном заполнении прекращает считывание информацчи., воздействуя-на коммутатор 11. Момент считывания информации определяется моментом пуска ц1пикдетщ„а прекращение подачи импульсоа яа вход синхрокизации сдвигового регистБа 8 Ооеспечивается запОлнением счетчика l2 нри полны заданных оаоротах шпинделя. В .-танке асс инструменты кодируются одним и тем же количеством импульсоа, но с различной комбинацией полярности, которые фикс 1руюгся а сдаиговом регистре 8 и подаются а блок сравнения системы ЧПУ станка и на табло 9, Заполненный двоичный счетчик 12 сбрасывают а нулевое положение от системы 10 ЧПУ станка.

Предлагаемый станок позволит при своей высокой надежности исключить возможность

22730

О 1 1 0 О

< (!! г + ! 1

Составитель M. Пуояев

Техред О. Андрейко

Корректор Е. Папп

Подписное

Редактор В. Йибобес

Тираж 11бО

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Заказ 228/9

Филиал ППП "Патент", r. Ужгород, ул. Проектная., 4

5 7 брака обрабатываемого изделия, поломку инструмента и даст возможность упростить конструкцию устройства контроля инструмента, а также сохранить посадочную базовую поверх. ность оправки с инструментом, что повысит точность и качество обработки.

Формула изобретения

Станок с числовым программным управлением и автоматической сменой инструмента, содержащий инструментальный магазин с оправками для крепления инструмента, автооператор, систему опознавания инструмента в гнездах магазина и схему совпадения кодов, о т л и ч аю шийся тем, что„с целью повышения надежности работы станка и исключения поломки инструмента, станок снабжен дополнительной системой опознавания инструмента, включающеи считывающии датчик, установленныи на корпусе шпинделя станка и связанный со схемой совпадения кодов через последовательно соединенные усилитель, преобразователь сигналов и сдвиговый регистр, причем дополнительная система опознавания инструмента снабжена последовательно соединенными электронным кокоммутатором с двумя входами и двоичным счетчиком, входы которых соответственно под10 ключены к входам преобразователя сигналов и схемы совпадения кодов, а выходы— к входу сдвигового регистра и ко второму входу электронного коммутатора.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании N 1324828, кл. В 3 В, опублик. 1973.

2. Индуктивный кодовый датчик к станку типа АПРС вЂ” 1, разработанный Киевским институтом автоматики, 1974, проект N 1279