Устройство для разжима брусков хона

Иллюстрации

Показать всеРеферат

Йй i + . :„-: .,; = 1"фраза

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социелмстичесимх

Республик

<,722741

1 (61) Дoi олнительное к авт. свид-ву N 469581 (22) Заявлено 20.07.77 (21) 2509368/25-08 (51)М. Кл. с присоединением заявки Ж

В 24 В 33/06

Государственный комитет

СССР (23) Приоритет по лапам изобретений и открытий

Опубликовано 25.03.80. Бюллетень .% 11 (53) УДК 621.923. ,5.06 (088.8) Дата опубл и ко в а н ия о пи с а и и я 25.03.80 (?2) Авторы изобретения

A. М. Замуруев и В. Г. Сахненко

Одесский ордена Трудового Красного Знамени политехнический институт (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ РАЗЖИМА БРУСКОВ ХОНА

Изобретение относится к машиностроению и может быть использовано в качестве приво да подачи инструмента.

По основному атв. св. И 469581 известно устройство для разжима брусков хона. Это устройство выполнено в виде управ/ ляемого силового двигателя, состоящего из двух кинематически независимых друг от друга механизмов подач- циклового, осушествляюшего периодический разжим брусков лля снятия припуска за каждый рабочий ход, и запоминающего механизма, обеспечиваюшего подачу брусков до требуемого размера обрабатываемой поверхности и компенсацию размерного износа брусков. Цикловой механизм выполнен в виде гидроцилиндра, на подвижном штоке которого жестко закреплен запоминающий механизм с разжимным устройством брусков fI)

Однако известное устройство не позволяет осуществлять настройку на размер и подналадку размера без эталонной втулки, т.е. не позволяет вести обработку детали широко известным в машиностроении методом пробных проколов как, например, в шлифовальных, токарных и других станках. Зто ограничивает технологические возможности устройства (станка), его универсальность и усложняет настройку на заданный размер обработки. В этом устройстве отсутствуют элементы, с помощью которых можно было бы задать нужный размер с требуемой точностью, и сложно точно (О..+

+ " мкм) позиционировать, рабочий орган, что присуше для автоматизированного привода. Обработка деталей методом пробных проходов

10 необходима в условиях индивидуального и мелкосерийного производства. В условиях серийного производства с помощью этого метода можно изготовить на хонинговальном станке l5 первую (эталонную) деталь, по которой в даль нейшем при обработке партии деталей устройство будет автоматически периодически подналаживать размер и компенсировать износ брусков хопа. Метод пробных проходов предусматривает задание оператором последовательного съема определенных величин припуска с контролем размера детали после каждого прохоФа до получения заданного размера обработки.

Лля этого оператор должен с наперед задан3 7 ной точностью задавать устанавливаемый для каждого прохода снимаемый припуск, а известное устройство не позволяет сделать этого.

Кроме того, для исключения влияния жесткости системы СПИЦ станка на точность и стабильность обработки устройство должно иметь широкий диапазон регулирования величин усилия на брусках хопа при настройке, а также подцерживать эту величину стабильно, не зависящей от величины подналадочного перемещения и напряжения питающей сети в автоматическом режиме (настройка по эталонной втулке) и субъективных усилий оператора в ручном. Известное устройство не представляет такой воэможности, это ограничивает точность и стабильность настройки (подналадки) за заданный размер и, -как следствие, точность и стабильность обработки детали.

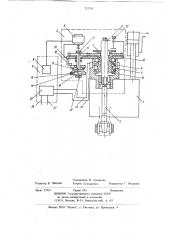

Цель изобретения — расширение технологических возможностей устройства, повьпяение точности и стабильности настройки на заданный размер, Цля этого в предлагаемом устоойстве запоминающий механизм снабжен дополнительным приводом ручного перемещения брусков, выполненным в виде установленных на приводном валу маховичка и лимба, На чертеже дана схема описываемого устройства, Оно состоит из шпиндельной головки 1, силового двигателя 2, соединенного с иглойконусом 3 хопа, и системы 4 управления.

Силовой двигатель 2 выполнен из двух последовательно жестко соединенных механизмовзапоминающего (ЗМ) и циклового (ЦМ) с независимыми приводами. 3М состоит из приводного двигателя 5, связанного с иглойконусом 3 кинематической цепью поступательного движения этой иглы, включающей передачу винт-гайка, винт 6 которой соединен непосредственно с иглой-конусом 3 и несет на себе командное устройство 7, например кодовый диск, для его шагового перемещения с помощью блока 8 управления и двигателя 5, а гайка 9 закреплена на корпусе 3M — каретке 10, несущей двигатель 5 и жестко соединенной с ЦМ.

ЦМ состоит из приводного гидроцилиндра

11, жестко закрепленного на ш головке 1, со ступенчатым полым поршнем

l 2, жестко соединенным с кареткой 10, в полости поршня 12 размещена передача винт-гайка.

На ведущем (приводном) валу 13 с возможностью осевого смешения по шпонке 14 . установлен маховичок 15, прижатый пружиной 16 через плавающую фторопластовую (синтетическую) шайбу 17 к торцовой поверхности лимба 18, жестко закрепленного на ве22741 4

5

45 домом валу 19, Шайба 17, введенная маховичком 15 и лимбом 18, служащими одновременно фрикционными полумуфтамн муфты.предельного момента, поэволяет снизить неравномерность крутящего момента муфты до 0,5% и делает ее нечувствительной к маслу, керосину и другим средствам. Усилие прижима махо. вичка 15 к лимбу 18 регулируется гайкой 20, установленной на резьбовой части вала 13. Та. рировка усилия производится по шкале (отградуированной в единицах усилия на игле-; конусе 3), нанесенной, например, на лыске резьбовой части вала 19. При этом в качестве указателя используют торцовую поверхность гайки 20. Лимб 18 соприкасается с угловым конусом отсчетного устройства 21, жестко закрепленного на корпусе 3M — каретке 10. Ueна деления лимба 18 с учетом нониуса достаточна для проведения,становочных перемещений брусков с заданной точностью. На корпусе

ЗМ жестко закреплен регулируемый упор 22, ограничивающий перемещение винта 6, служаьций одновременно низковольтным командным контактом. Полости гидроцнлиндра 11 трубопроводами 23, 24 соединены с блоком 25 управления, который HBIIopHbIM 26 и сливным 27 трубопроводами соединен с гидростанцией станка (на чертеже не показана) .

Обработка детали, осуществляемая без эталонной детали методом пробных проходов, происходит следующим образом.

В исходном для настройки состоянии винт 6 находится в крайнем верхнем положении, а поршень 12 ЦМ в крайнем нижнем положении на жестком упоре. При этом игла-конус 3 поднята и бруски сжаты. Хон вводят в подлежащую обработке деталь и с помощью двигателя 5 или дополнительного ручного привода — маховичка

15 (выбор определяется эксплуатационным удобством) за счет хода винта 6 и иглы-конуса 3 вниз разжимают бруски до упора нх с наперед заданным усилием (равным, для исключения влияния упругой деформации системы СПИМ на точность настройки усилию хонингования в рабочем цикле) в поверхность .заготовки. При упоре брусков в поверхность заготовки и дости. ження предельного момента (определяемого настройкой пружины 16) происходит проворот маховичка !5 относительно лимба 18, фиксируемыи датчиком положения, например электроконтактным микропереключателем (на чертеже не показан), отключающим двигатель 5 и выдающим визуальный сигнал оператору при работе с дополнительным ручным приводом, 3атем бруски сжимают с помощью гидроцилиндра 11 и выводят на заготовки.

Поворотом маховичка 15 от зафиксированного по лимбу 18 положения разжимают бруски

5 72274 на величину. пос а очнул> пли провепения контрольного промера летали после пробного хонингования, Затем бруски вводятся в обрабатываемую деталь и с помощью гидроцнлиндра !

1 производят последовательно ускоренный раз. жим брусков ао касания с поверхностью заготовки и переход на рабочую полачу до прихо.да поршня 12 в крайнее нижнее положение.

Это соответствует снятию припуска, установленного с помошью маховичка 15 по лимбу 18. 1о

Затем гидроцнлиндр 11 прн ходе поршня вверх сжимает бруски и выводит их из детали. Налее промеряют обработанное отверстие н с помощью маховичка 15 дополнительно разжимают бруски на величину, соответствующую разности диаметров заданного окончательного размера обработки и контрольного "прохода", Затем аналогично вышеописанному проводят повторное хонингование, контролируют обработанное отверстие и при необходимости корректируют 20 настройку по лимбу 18 маховичком 15 до получения нужного размера. Полученное положение 3М определяет заданный размер детали н является исходным для обработки партии деталей. 25

После настройки устройства на заданный размер устанавливают регулируемый упор 22 в положение, в котором при достижении предельно допустимого износа брусков ограничивается перемещение винта 6 при работе при- 30 водов ЗМ.

В рабочем цикле обработки следующей детали с помошью гидроцилиндра 11 производится последовательно ускоренный разжим брусков до касания, рабочая подача до прихода порш- 3s ня 12 в крайнее нижнее положение, что соответствует получению заданного размера, на который настраивают с помошью дополнительного ручного привода маховичка 15, методом пробных проходов. Затем осуществляют или выха- 4о живание детали, или сжатие брусков за счет перемещения поршня 12 в крайнее верхнее положение. Затем цикл повторяется, Компенсацию размерного износа брусков и подналадку размера в устройстве осущест- 4s вляют путем дополнительного разжима брусков хона или с помощью шагового перемещения двигателя 5, или с помощью ручного поворота маховичка 15, перемещаюших винт 6 и иглу-конус 3 хона вниз на величину износа so

1 б брусков. При проведении компенсации с помощью дополнительного ручного привопа— маховичка 15 ее величину отсчитывают по лимбу 18. Подналапка размера, осуществляемая с помощью маховичка 15, может производиться, как в сторону увеличения, так и в сторону уменьшения размера обрабатываемого отверстия.

Прн настройке на размер и его подналадке (компенсации износа брусков) по эталонной детали описанное устройство позволяет существенно повысить точность и стабильность обработки, благодаря возможности получения тарированного, стабильного и регулируемого в широких пределах усилия на брусках хона при настройке, не зависяшего от величины под- наладочного перемещения, колебаний напряжения в сети и тому подобных факторов.

Следовательно, предлагаемое устройство позволяет производить настройку на размер (н его подналадку) с одним и тем же усилием на брусках при разжиме брусков с помощью приводного двигателя 5 или дополнительного привода ручного перемещения — маховичка 15.

Иикакой дополнительной переналадки устройства при этом не требуется.

Использование изобретения позволит значительно расширить технологические возможности станка — его универсальность. Оно дает возможность простым путем, по отградуированным шкалам, вести точную обработку деталей экономически эффект,ным, в условиях ннливн дуального и мелкосерийного производства методом пробных проходов.

Формула изобретения

Устройство для разжима брусков хопа по авт. св. N 469581, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства, повышения точности и стабильности настройки на заданный размер, запоминаюший механизм снабжен дополнительным приводом ручного перемещения брусков, выполненным в виде установленных на валу приводного двигателя маховичка и лимба.

Источники информации, принятие во внимание при экспертизе

1. Авторское свидетельство СССР N 469581, кл. В 24 В 33/06. !972 (прототип).

722741

Составитель Н. Ермакова

Техред О.Андрейко Корректор Г. Назарова

Редактор В. Дибобес

Филиал ППП "Патент", г. Ужгчрод, ул. Проектная, 4

Заказ 229/9 Тираж 943 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5