Система автоматической разгрузки туннельной печи тепловой обработки стеклооболочек цветных электроннолучевых трубок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Q Il H C A H N Е ()722755

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 23.05.77 (21) 2488977/25 — 33 (51) М. Кл.

В 25 9/00

С 03 В 23/20 с присоединением заявки,%

ГееудиретеениыИ наинтет

СССР но лелем изобретений и открытий (23) Приоритет

Опубликовано 25.03.80. Бюллетень № 11 (53) УДК62.229.7 (088.8) Дата опубликования описания 25.03.80 (72) Авторы изобретения

В. А. Арапов, Б. А. Герасимов, А. С, Пиминов, А. T. Рыженков и Б. М. Спирин (7!) Заявитель

Ъ

4» (54) СИСТЕМА АВТОМАТИЧЕСКОЙ РАЗГРУЗКИ ТУННЕЛЬНОЙ ПЕЧИ - /

ТЕПЛОВОЙ ОБРАБОТКИ СТЕКЛООБОЛОЧЕК HBETHblX

ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК

Изобретение относится к средствам манипулирования изделиями и предназначено для производства цветных кинескопов (ЦЭЛТ), а также может найти применение в других отраслях промышленности, например в стекольной и ма.

5 шиностроительной.

Тепловая обработка стеклооболочек ЦЭЛТ производится в специальных сборочных одноместных контейнерах при прохождении ими

10 туннельной печи с непрерывно движущимся подом. Контейнеры на поде печи расположены в несколько рядов с определенным шагом. Положение стеклооболочки (ее конуса и экрана) в контейнере ориентировано по фиксаторам, 15 причем ось наклонена в двух вертикальных взаимно перпендикулярных плоскостях на определенный угол. Известны роботы-манипуляторы для ориентированной загрузки-выгрузки гнезд технологических и транспортных машин конвейерного и карусельного типа (1). Однако для выполнения разгрузки туннельной печи склейки стеклооболочек ЦЭЛТ промышленные роботы-манипуляторы требуют напичия дополнительных устройств и особого расположения всех функциональных узлов.

Известна система автоматической разгрузки туннельной печи тепловой обработки стеклооболочек цветных электронно-лучевых трубок, включающая конвейер печи с контейнерами . стеклооболочек, автоматические манипуляторы и транспортные конвейеры (2).

Недостатками этой системы являются неудобство обслуживания, так как один агрегат закрывает доступ к другому, что в результате увеличивает время простоя оборудования, т.е. снижает его производительность, а также необходима дополнительная производственная площадь для размещения агрегатов системы.

Целью изобретения является повышение производительности системы при наименьшей занимаемой производственной плошади и устранение ручного труда.

Это достигается тем, что в системе автоматической разгрузки туннельной печи тепловой обработки стеклооболочек цветных электроннолучевых трубок, включающей конвейер печи с контейнерами стеклооболочек, автоматичес7?2755 4

I0 тов программы.

3 кие манипуляторы и транспортные конвейеры, один иэ манипуляторов снабжен механизмом захвата и ориентирования в двух вертикальных плоскостях контейнера стеклооболочек и расположен над конвейером печи с воэможностью перемещения относительно его под углом, определяемым по шагу укладки контейнеров, а другой манипулятор снабжен захватом, выполненным по форме экрана стеклооболоч. ки, причем механизм захвата и ориентирования в двух вертикальных плоскостях контейнера стеклооболочек выполнен в виде пневмоклещей с размерным люфтом -в приводе одной клешни, установленных консольно на вертикальном рычаге с возможностью качания вокруг вэаимно перпендикулярных неперекрещивающихся горизонтальных осей, а расположенный над конвейером печи манипулятор захвата и ориентирования установлен на монорельсе, выполненным с возможностью поворота вокруг своей продольной горизонтальной оси.

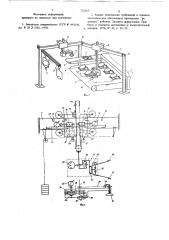

На чертежах изображена система автоматической разгрузки туннельной печи тепловой обработки стеклооболочек ЦЗЛТ.

На фиг. 1 показаны состав, расположение и траектория движения устройств системы; на фиг. 2 — кинематические схемы манипуляторов для захвата и ориентирования контейнера (фиг. 2 а) и для захвата стеклооболочки (фиг, 2б); на фиг. 3 показана структурнофункциональная схема управления системой..

Система включает туннельную печь 1, на непрерывно движущемся поде 2 которой много рядно расположены сборочные одноместные контейнеры 3 для склейки стеклооболочек 4 цветных кинескопов (ЦЗЛТ). Ось стеклооболочек наклонена в двух вертикальных плоскостях на угол до 15 . В зоне разгрузки туннельной печи 1 расположены транспортный конвейер 5 . для возврата порожних контейнеров 3 rroa загрузку и транспортный конвейер 6 для отвода склеенных стеклооболочек 4.

Над подом 2 горизонтально подвешен монорельс 7 с возможностью кантования в опорах

8, который с линиями расположения контейнеров 3 на поде 2 лечи образует угол, величина которого равна 11 Я д где n — число рядов укладки контейнеров на поде; — шаг укладки;

h — расстояние между рядами.

На монорельсе 7 установлен с возможностью перемещения манипулятор 9, оснащенный ме ханизмом захвата и ориентации контейнера 3 с клещевым захватом 10, который предназначен для обслуживания по всей ширине пода 2 печи 1 и конвейера 5 возврата порожних контейнеров. Другой манипулятор 11 с захватом!

$0

12 в виде вакуумного или эжекционного присоса, со!т!асованного по форме с экраном стеклооболочки 4, также размещен на подвесном монорельсе, но так, чтобы его захват 12 попадал в эоны обоих транспортных конвейеров

5и6, Манипуляторы 9 и 11 расположены относительно друг друга так, что при нахождении над транспортным конвейером 5 их захваты

10 и 12 соответственно имеют возможность пе. ремещения по одной вертикальной оси.

Пневмодвигатели 13 и 14 через червячные редукторы 15 и 16 и реечные передачи 17, 18 и 19, 20 соответственно осуществляют горизонтальное и вертикальное перемещение захватов 10 и 12.

Для контроля исполнения движдния установлены датчики 21 и 22 контактирующие с пу. тевыми упорами 23 и 24.

1(лешевой захват 10 (фиг. 2 а) приводится в действие от пневмокамеры 25, причем одна клешня 26 воспринимает полный ход штока пневмокамеры, а другая клешня 27 — только конечные участки хода за счет наличия размерного люфта в зацеплении.

Для контроля исполнения зажима установлен датчик 28.

Лля ориентации захвата 10 в одной вертикальной плоскости установлен неполноповоротный лневмомотор 29, а в другой вертикальной плоскости — пневмокамера 30, действующая на рычаг 31.

Поворот захвата 12 (фиг. 2 б) в горизонтальной плоскости по азимуту вокруг оси 32 обеспечивает пневмодвигатель 33 через червячный редуктор 34, фрикцион 35 и коническую передачу 36. Для ограничения поворота захвата 12 установлены. датчики 37, взаимодействующие с путевыми упорами 38, закрепленными относительно оси 32.

Для поворота захвата вокруг собственной оси в зависимости от движения по азимуту предусмотрена цепная передача 39.

Шарнирная подвеска захвата 12 и датчик 40 обеспечивают возможность самоустанавливаться ему по изделию.

Для питания захвата 12 служит эжектор 41 (фнг. 3).

Управление приводами и действиями захватов манипуляторов 9 и 11 осуществляется по программам, составленным на панелях 42 через четырехканальные индивидуальные цепи, состоящие из схем запрета 43 и усилителей 44.

8 цепь управления захватом 1И введен триггер 45. Г енератор 46 через шаговый коммутатор 47 осуществляет переключение так722755

Зля запуска генератора 46 предусмотрен элемент Пирса 48, связанный с индивидуальными цепями управления приводов и панелью 42.

K каждому манипулятору 9 и 11 подключены.датчики, а именно. датчик 40, сигнализирующий о моменте начала контактирования захвата 12 со стеклооболочкой 4; датчики 49, сигнализирующие о моменте и ряде выхода контейнеров 3 из туннельной печи 1; датчик

50, контролирующий зону опускания захвата

10; датчики 51 и 52, показающие взаимное положение манипуляторов 9 и 11; датчик 53, показывающий готовность конвейера 6 к приему стеклооболочек 4, Предварительно на панелях 42 набора программы составляется цикл работы манипуляторов 9 и 11, после чего система работает следующим образом.

По сигналу датчика 49 манипулятор 9 запускается на движение вдоль монорельса 7 до очередного ряда выхода контейнеров 3 на поде 2 туннельной печи I. Затем захват 10 опускается, и захватывает контейнер 3 за скобы, при этом за счет разности люфтов в приводе захвата клешня 26 делает больший ход, чем клешня 27, и сдвигает контейнер 3 по ходу относительно пода 2 на определенную величину. Это необходимо для укладки контейнеров 3 на поде 2 вплотную друг к другу, что увеличивает производительность печи 1. Величина сдвига должна быть больше величины смещения стеклооболочки 4 за продольный габарит контейнера 3 и пути, проходимого подом 2 за время подъема контейнера 3. После захвата контейнера 3 захват 10 поднимается вертикально выше уровня стеклооболочек 4, находящихся на поде 2, и затем манипулятор 9 движется вдоль монорельса 7 до конвейера 5, после чего захват 10, произведя вертикальное ориентирование стеклооболочки 4, начинает опускаться. При 40 подходе к конвейеру 5 манипулятор 9 воздействует на датчик 52, который запускает на цикл манипулятор !1, Захват 12, в исходном положении находящийся над конвейером 5, начинает опускаться со скоростью большей, чем опускается захват 10, и через некоторое время достигает экрана стеклооболочки 4. Этот момент улавливается датчиком 40, который

1 переключает манипулятор 1! на подъем захвата 12. Захваченная захватом 12 стеклооболочка 4 извлекается из контейнера 3, находящегося в захвате 10.

После разделения стеклооболочка 4 транспортируется манипулятором 11 к конвейеру 6 и по команде датчика 53 загружается в свободную подвеску конвейера 6, а контейнер 3 после получения сигнала с датчика 51 об окончании выгрузки захватом !О ориентируется в первоначальное положение и опускается на конвейер 5 Затем манипуляторы 9, 11 и их захваты 10, 12 всзврашаются в исходное для очередного цикла положение и состояние.

Последуюцше циклы работы системы идентичны описанному с той лишь разницей, что

Меняется ряд съема контейнеров 3 с пода печи 1.

8 связи с тем, что под 2 печи 1 непрерывно движется., то для съема контейнеров 3 с очередного ряда захват 10 должен быть смещен на величину пути пода 2 за цикл работы системы, что достигается расположением моно. рельса 7 под определенным углом к линии укладки контейнеров 3 на поде 2.

8 процессе работы может случиться отказ манипулятора 9 при нахождении его захвата 10 в опущенном состоянии. Для предупреждения поломок предусмотрена возможность кантования монорельса 7 в опорах 8 так, чтобы захват 10 очередными движущимися с подом 2 контейнерами 3 мог быть откинут в положение, не мешающее прохождения груженных контейнеров под ним.

Формула изобретения

1. Система автоматической разгрузки туннельной печи тепловой обработки стеклооболочек электроннолучевых трубок, включающая конвейер печи с контейнерами стеклооболочек, автоматические манипуляторы и транспортные конвейеры, о тл ичаю щаяся тем, что, с целью повышения производительности при наименьшей занимаемой производственной площади и устранения ручного труда, один из манипуляторов снабжен механизмом захвата и ориентирования в двух вертикальных плоскостях контейнера стеклооболочек и расположен над конвейером печи с возможностью перемещения относительно его под углом, определяемым по шагу укладки контейнеров, а другой манипулятор снабжен захватом, выполненным по форме экрана стеклооболочки, причем механизм захвата и ориентирования в- двух вертикальных плоскостях контейнера стеклооболочек выполнен в виде пневмоклещей с размерным люфтом в приводе одной клешни, установленных консольно на вертикальном рычаге с возможностью качания вокруг взаимно перпендикулярных неперекрещивающихся горизонтальных осей.

2. Система по п. 1, о т л и ч а ю щ а яс я тем, что расположенный над конвейером печи манипулятор захвата и ориентирования установлен на монорельсе и выполнен с возможностью поворота вокруг своей продольной горизонтальной оси.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 441141, кл. В 25, 5/02, 1970.

2. Анализ технических требований и техникоэкономическое обоснование применения разумных" роботов. Экспресс-информация. Приборы и элементы автоматики и вычислительной техники, 1976, No 24, с. 23 — 33, иг ) 722755

Ам

Редактор И. Квачадзе

Заказ 232/10

Тираж 1033 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП "Патент". r. Ужгород, ул. Проектная, 4

Составитель В. Алекперов

Техред О.Андрейко

Корректор Я. Веселовская