Устройство для засыпки порошка в пресс-форму

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистически к

Республик (722783 (61) Дополнительное к авт. свид-ву(22) Заявлено 13.03.78(2! ) 2592677/25-02 с присоединением заявки М(23) Приоритет

Опубликовано 25.03.80. Бюллетень 1-1Дата опубликования описания 28.03.80 (5E)М. Кл .

В 30 В 15/30

В 22 F 3/02 йауюратааааыб каматат

СССР аа далам азабратенна и атернтаа (53 ) УД К 621. 762. .043(088.8) В. M. Амброжевич, В. H. Корниенко, В. П. Багацкий и О, Ф. Шестаковский (72) Авторы изобретения Государственный научно-исследовательский и проектный институт металлургической промышленности Гипросталь (7!) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАСЫПКИ ПОРОШКА

В ПРЕСС-ФОРМУ

Изобретение относится к порошковой металлургии, в частности к устройствам для засыпки порошка в пресс-форму.

Известно устройство для заполнения пресс-формы металлическим порошком, Г включающее бункер с дозатором и загрузочную воронку, снабженную лопастями и соединенную в верхней части с электроприводом. Пресс-форма выполнена с возможностью вращения. При вращении воронки лопасти захваTblBBloT IIo рошок и сбрасывают его в пресс-форму, обеспечивая таким образом ее равномерное заполнение (1) .

Недостатком устройства является то, что для вращения пресс-формы используется дополнительный привод, в связи с чем при изготовлении крупных деталей требуются повышенные затраты электроэнергии. Кроме того, устройство, обеспечивая равномерное заполнение пресс-формы, в то же время не позволяет равномерно распределять порошок по поверхности изготавливаемой детали, что отрицательно сказывается на ее качестве.

Наиболее близко к предлагаемому по технической сущности и достигаемому эффекту устройство для засыпки порошка в пресс-форму, включающее воронку с конической и цилиндрической частями и с загрузочными отверстиями, подвижно смонтированную относительно вертикальной оси, конусный рассекатель, установленный сопряженно с воронкой, и электропривод, соединенный с воронкой. Загрузочные отверстия выполнены в днище воронки. При этом воронка установлена над матричной плитой с матрицами таким образом, что загрузочные отверстия воронки расположены так же, как н матрицы 12).

Однако известное устройство не обеспечивает равномерного нанесения металлического порошка на плоскую поверхность изготавливаемых деталей, так как не имеет приспособлений для разравнивания порошка по поверхности, в связи с

722783 4 чеа не представляется возможным полу- чать качественно плоские, кольцевые детали.

Цель изобретения — обеспечение возможности равномерного распределения порошка при нанесении последнего на плоскую поверхность кольцевых деталей.

Указанная цель достигается тем, что устройство снабжено шкивом, нижнее основание которого выполнено параллельным образующей конусного рассекателя, и кольцевым диском, выполненным с возможностью вращения, конусный рассекатель снабжен лопатками, закреплен ными верхними основаниями на диске, а загрузочные отверстия выполнены на боковой поверхности цилиндрической части воронки в -зоне сопряжения последней с конусным рассекателем, причем воронка наружной боковой поверхностью ро соединена со шкивом. При этом лопатки конусного рассекателя выполнены радиально изогнутыми и установлены выпуклой поверхностью в сторону вращения диска, 25 шкив установлен в корпусе подшипника, а QQpoHKB соединена с конусным рассекателем с помощью болтов, на которые насажены пружины, причем отверстия . под болты в конусном рассекателе мень»

30 ше диаметра пружин.

Выполнение загрузочных отверстий на боковой поверхности цилиндрической части воронки в зоне ее сопряжения с конусным рассекателем обусловливает поступление порошка в период загрузки

35 на вращающийся рассекатель, способствуя равномерному нанесению порошка на поверхность детали.

Наличие на конусном рассекателе ра40 диально изогнутых лопаток обеспечивает раэравнивание ими порошка по поверхности детали.

Установка пружин на болтах служит для смягчения удара конусного расСека»

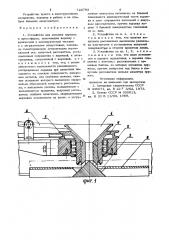

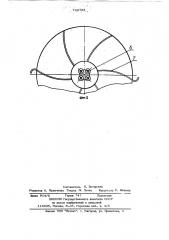

45 теля о нижнее основание шкива при переводе воронки из рабочего в нерабочее (исходное) положение, что повышает надежность работы устройства. . На фиг. 1 изображено устройство для заполнения пресс-формы металлическим порошком; на фиг. 2 - крепление лопаток.

Устройство включает воронку 1 с загрузочными отверстиями 2, расположенны ми на цилиндрической части воронки в

55 зоне ее сопряжения с конусным рассека» телом 3. Шкив 4 привода (на чертеже не показан) воронки установлен в корпусе подшипника 5 и соединен с воронкой пос редством шлицевого соединения. Нижнее основание шкива 4 выполнено параллельным образующей конусного рассекателя

3. Конусный рассекатель 3 соединен с основанием воронки 1 с помощью болтов

6, на которые насажены пружины. На конусном рассекателе 3 установлены радиально изогнутые лопатки 7, соединенные с ним торцовыми поверхностями, а верхними основаниями закрепленные на кольцевом диске 8. При этом лопатки установлены таким образом,что их выпуклая поверхность направлена в сторону вращения диска. Йпя перемещения воронки вдоль вертикальной оси она соединена с рычагом 9, соединенным, в свою очередь, с электромагнитом (на чертеже не показан).

Устройство для засыпки порошка в пресс-форму работает следующим образом.

В исходном положении воронку 1 с помощью рычага 9 удерживают в крайнем верхнем положении. При этом конусный рассекатель 3 упирается в нижнее основание шкива 4, закрывая загрузочные отверстия 2. Воронку 1 заполняют металлическим порошком и устанавливают над пресс-формой. Затем включают привод воронки 1 и электромагнит. Под действием электромагнита рычаг 9 опускает воронку 1 на пресс-форму, при этом конусный рассекатель 3, опускаясь, открывает загрузочные отверстия 2. Через отверстия

2 порошок поступает на конусный рассекатель 3, который при вращении наносит на поверхность детали слой порошка. С помощью радиально изогнутых лопаток 7 слой порошка разравнивается по поверхности детали. Перемещение вороцки вдоль вертикальной оси позволяет регулировать толщину наносимого слоя порошка.

По окончании нанесения металлического порошка на поверхность детали привод и электромагнит отключают, и рычаг

9 приводит воронку в исходное положение, при этом пружины болтов в конусном рассекателе смягчают удар конусного рассекателя Э о нижнее основание шкива 4 и способствуют самоустановке конусного рассекателя в исходное положение.

Использование устройства обеспечивает получение качественных кольцевых деталей эа счет равномерного поступления металлического порошка в полость

cpecc putr и рииривнивннии erc по поверхности изготавливаемой детали, 5 722783

Устройство просто в конструктивном исполнении, надежно в работе и не тре-, бует больших энергозатрат.

Формула изобретения

1. Устройство для засыпки порошка в пресс-форму, включающее воронку с конической и цилиндрической частями и с загрузочными отверстиями, подвижно смонтированную относительно вертикальной оси, конусный рассекатель, установленный сопряженно с воронкой, и электропривод, соединенный с воронкой, о тл и ч а ю щ е е с я тем, что, с целью обеспечения возможности равномерного распределения порошка при нанесении последнего на плоскую поверхность кольцевых деталей, оно снабжено шкивом; нижнее основание которого выполнено параллельно образующей конусного рассекателя, и кольцевым диском, выполненным с возможностью вращения, конусный рассекатель снабжен лопатками, закрепленными

25 верхними основаниями на диске, а загру6 зочные отверстия выполнены на боковой поверхности цилиндрической части воронки в зоне ="îïðÿæåêèÿ последней с конусным рассекателем, причем воронка наружт Ч боковой поверхностью соединена со ш °:âîì

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что лопатки конусного рассекателя выполнены радиально изогнутыми и установлены выпуклой поверхностью в сторону вращения диска

3. Устройство по пп. 1, 2, о т л и -. ч а ю щ е е с я тем, что шкив установлен в корпусе подшипника, а воронка сое динена с кончснь.; рассекателем с по мощью болтов, на которые насажены пру жины, причем отверстия под болты в ко нусном рассекателе меньше диаметра пружин.

Источники информации, принятые во внимание при экспертизе.

1. Авторское свидетельство СССР

N448071,,кл. В 22 F 3/02, 1973.

2. Патент СССР hb 306613, кл. В 30 В 11/00, 1969.

7227,83

I Составитель Н; Загорская

Редактор А, Кравченко Техред М. Петко Корректор С. Шекмар

Заказ 914/5 Тираж 747 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4