Способ автоматического управления газофазным процессом получения порошкового карбонильного железа

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<>722847

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 031176 (21) 2417518/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 2503.80, Бюллетень ¹

Дата опубликования описания 260380 (51)М. Кл.2

С 01 G 49/16

G 05 0 23/00

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 669.173. .5 (088 ° 8) (72) Авторы изобретения

A.Ã, Творожников, В.A Силаев и A В. Корочкин (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОФАЗНЫМ

ПРОПЕССОМ ПОЛУЧЕНИЯ ПОРОШКОВОГО КАРБОНИЛЬНОГО

ЖЕЛЕЗА

Изобретение относится к химической технологии и может быть использовано для управления процессом получения порсвакового карбонильного железа и других металлов методом разЛожения карбонилов металлов s свободном объеме, Известен способ автоматического управления газофазным процессом разложения, включающий регулирование подачи сырья и температурного режима реактора (1).

Пель изобретения - повышение качества целевого продукта, Достигается это тем,что расчитываот при помощи статистической модели процесса для данного типа реактора оптимальное количество абгазов и по получаемой, информации об темпе-. ратурном режиме и отклонении коли-, чества абгазов от оптимального формируют величину управления - необ-. ходимое изменение подачи сырья в реактор, Способ осуществляется следующим образом, Получение целивого продукта с заданным качеством возможно при поддержании требуемой концентрации пентакарбонила железа в реакционной зоне при определенном температурном режиме.

Для этого подачу сырья в реактор с регулируемым температурным режимом изменяют в соответствии с заданием, автсматически расчитываемом по температурному режиму v. измеренному количеству образовавшихся абгазов, Пентакарбонил железа в реакционной зоне разлагается на металлическое железо и углерод по реакции

Fe/СО/g — Ре+ 5 C0

Кроме основной реакции протекаl5 ют побочные, определяемые температурным режимом и концентрацией паров пентакарбонила железа в реакционном объеме.

Сырье в реакционный аппарат по2() дается через .испаритель, но при этом количество сырья, поступаю-. щего в реакционную зону, может отличаться от количества сырья, подаваемого в испаритель.

Для создания в реакционной зоне оптимального режима, недостаточно стабилизировать температурный режим в реакторе и подачу сырья .в испаритель иэ-за неизмеряемах воэмуще30 ний в реакционном аппарате, Для

722847 контроля количества сырья, поступаю щего в реактор, предназначается косвенный метод оценки.

Так как количество обраэонаншихся абгазов зависит от подачи сырья в реактор и температурного режима в нем, то можно получить статическую модель реакционного аппарата вида Юс,g = t (6„ T), На основе статистических исследований получена следующая модель конкретного arIIIapaта в виде уравнения регрессии для оптимального процесса.

-" /64+ 3, Ц ф +0497„ -О976 -О ЬБ Т„-Оба, Г /СО/5 — «- РЕ+SCO. где Qa3 - расход абгаэов;

G — расход жидкого сырья;

Т, — температура верхней зоны реактора;

Т вЂ” температура средней зоны реактора.

Математическая модель для оптимизации процесса связывает режимные параметры с выходными параметрами качества получаемой продукции, Проводя оптимизацию, находят оптимальные значения расхода сырья в испаритель и температурного режима реактора. Подставляя н выражение модели (1) расчетные оптимальные значения параметров, находят оптимальное значение расхода абгазов

Q, Если Я„Е отличается от фактического, произнодят соответствующую корректировку расхода сырья н испаритель. При этом по модели (1), преобразованной к виду G

= F(Q f, T), можно рассчитать фактический расход сырья по измеряемым текущим значениям расхода абгазон и температурного режима реакционной зоны.

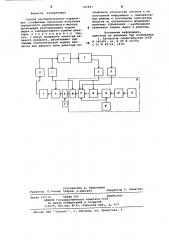

На чертеже приведена схема реализации предлагаемого способа.

Система содержит датчик 1 расхода жидкого сырья н испаритель 2 реактора 3, элемент сравнения 4, эадатчик 5, сумматор 6, регулятор 7, исполнительный механизм 8, датчик 9 расхода абгазов, вычислительное устройство 10, датчики 11 температурного режима реактора и расхода жидкого сырья.

Вычислительное устройство 10 содержит оптимизатор 12 и математическую модель 13, блок 14 вычисления оптимального расхода абгаэов по модели 15, блок 16 сравнения, блок

17 расчета фактического .значения расхода сырья, блок 18 сравнения, Система работает следующим образ.>м. Датчик 1 замеряет расход жидкого сырья н испарителе 2 реактор» 3 Текущее значение расхода жилкого сырья поступает в элемент сравнения 4, куда также поступает от эадатчика 5 через сумматор 6 заданное значение жидкого сырья. Регулятор

7 н зависимости от величины и знака сигнала рассогласования воздействует через исполнительный механизм 8 на подачу жидкого сырья в испаритель. Датчик 9 замеряет расход абгазов, Текущее значение расхода абгазон, характеризующее количество прореагированшего сырья, поступает в вычислительное устройство 10, Туда же поступает от датчиков 11 информация о температурном режиме 5 реактора и расходе жидкого сырья.

Оптимизатор 12 по критерию управления и модели, поступающей иэ блока

13, рассчитывает оптимальные значения параметров процесса — температурный режим и расход жидкого сырья

2О н испарителе 2, Эти значения служат заданием регуляторам температуры и регулятору расхода жидкого сырья (блок 5), а также поступают в блок

l4 вычисления оптимального эначе25 ния расхода абгазов по модели, поступающей иэ блока 15 (0 3 („,Т ) .

Вычислительное оптимальное значение расхода абгазов поступает н блок 16, где происходит сравнение

ЗО оптимального значения расхода абгазов с фактическим, поступающим от датчика расхода абгазов 9, Если фактический расход абгазов меньше или больше его расчетного оптимального

35 значения, то сигнал иэ блока сравнения 16 поступает в блок 17 расчета фактического значения расхода сырья. Туда же поступает сигнал от датчика расхода абгазов и датчиков

4О температуры 11 и модель из блока 15

Рассчитанное в блоке 17 значение фактического расхода сырья в реакторе поступает в блок сравнения

18, где сравнивается с текущим значением расхода сырья, поступающего

45 с датчика в испарит ь 1. Сиги рассогласования между текущим,значением расхода сырья в испарителе и фактическим значением расхода сырья в реакторе поступает в сумматор 6 и

5() служит дополнительным, корректирующим воздействием на подачу сырья в испаритель, что обеспечивает поддержание оптимальной концентрации петакарбонила железа в реакционной

55 зоне.

Использование предлагаемого способа автоматического управления газофаэным процессом осаждения обеспечивает по сравнению с Существующими способами оптимальные режимы работы реакционного устройства, что позволяет повысить качество получаемого продукта и, следовательно, увеличитл прои з водительность реактора, 722847

Формула изобретЕНБй

Составитель A. Абросимов

Редактор Е.Гончар Техред И.цабурка Корректор Г. Решетннк

Заказ 247 /12 Тираж 565 Подпи сн ое

IIHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская наб., д, 4/5

Филиал ППП Патент, г, ужгород, ул, Проектная, 4

Способ автоматического управления гдзофаэным процессом получения порошкового карбонильного железа, включающий регулирование подачи сырья и температурного режима реактора, отличающийся тем, что, с целью повышения качества целевого продукта, расчитывают при помощи статистической модели процесса для данного типа реактора onтимальное количество абгаэов и по получаемой информации о температурном режиме и отклонении количества абгаэов от оптимального формируют величину управления - -необходимое

5 изменение подачи сырья в реактор.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

9 349495, кл. G 05 Ь 23/00;

С 01 6 49/16, 1970 °