Устройство для торкретирования поверхностей сооружений

Иллюстрации

Показать всеРеферат

I т 631 км тадич, 1 Я.д, Союз Советски к

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.02.78 (21) 2579195/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. .

Е 04 F 21/12

Гасударственный комитет (53) УДК 693.546..3 (088.8) Опубликовано 25.03.80. Бюллетень №! 1

Дата опубликования описания 05.04.80 по делам изобретений и открытий

А. С. Барчук, В. Г. Гаркавенко, 1О. Н. Глущенко, А. Я. Кацман и В. Е. Коломийченко (72) Авторы изобретения (71) Заявитель

Научно-исследовательский институт строительного производства

Госстроя Украинской CCP (54) УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ ПОВЕРХНОСТЕЙ

СООРУЖЕНИЙ

Изобретение относится к области строительства, а именно к устройствам, предназначенным для образования противофильтрационных экранов, защитно-изоляционных облицовок и креплений из торкрет-бетона, и может быть использовано при возведении гидротехнических сооружений.

Известйо устройство для нанесения строительных смесей на поверхности сооружений, включающее установленную на рельсовых путях самоходную раму, на которой смонтирована каретка с соплом, материалопро1О водами и приводом 11).

Наиболее близким техническим решением является устройство для торкретирования поверхностей сооружений, содержащее базовое шасси, имеющее шарнир с горизонтальной осью вращения коромысла с материалопроводами, на конце которых смонтировано сопло, механизмы продольного и поперечного перемещения сопла 12) Недостатком вышеуказанных устройств является интенсивный износ материалопроводов.

Цель изобретения — повышение надежности работы за счет регулирования длины гибких материал опроводов и их натяжения.

Поставленная цель достигается тем, что устройство для торкретирования поверхностей сооружений, содержащее базовое шасси, имеющее шарнир с горизонтальной осью вращения коромысла с материалопроводами, на конце которых смонтировано сопло, механизмы продольного и поперечного перемещения сопла, коромысло снабжено противовесом, установленным на его свободном конце, и дополнительным шарниром с вертикальной осью вращения, связанным с основным, и коромысло выполнено с канавкой корытообразного сечения, контактирующее плечо которого выполнено по кривой второго порядка.

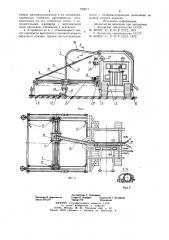

На фиг. 1 схематически изображено устройство, общий вид спереди; на фиг. 2— то же, вид в плане; на фиг. 3 — сечение

А — А на фиг. 1.

Устройство включает са моходное базовое шасси 1 с неподвижно закрепленной рамой 2, к которой на осях 3 посредством растяжек 4 присоединены поперечные направляющие 5, опирающиеся одним концом на регулируемые аутригеры 6. Регулирова72307! ние положения поперечных направляющих

5 осуществляется талрепами 7.

По поперечным направляющим 5 на катках 8 передвигаются продольные направляющие 9 с помощью двухцепного привода 10. На продольных направляющих 9 с помощью роликов 11 установлена рабочая каретка 12, имеющая стойку 13, на которой закреплено сопло 14. Положение сопла 14 регулируется по высоте относительно бетонируемой поверхности 15 путем перемещения его по стойке 13. Перемещение каретки 12 осуществляется от двухканатного привода

16, выполненного в виде тяговой канатной лебедки. В конце хода продольных направляющих 9 и рабочей каретки 12 на поперечных направляющих 5 и продольных направляющих 9 установлены переключатели

17. Гибкие материалопроводы 18 и 19, предназначенные для транспортирования соответственно бетонной смеси и воды, соединяют смесительное сопло 14 с установкой для подачи смеси и воды (на чертеже не показана). Гибкие материалопроводы 18 и 19 с помощью хомутов 20 крепятся к pave 2 и к криволинейному плечу коромысла 21, установленного в верхней части рамы .2 на осях 22 и 23 для поворота его соответственно в горизонтальной и вертикальной плоскостях. На свободном от гибких материалопроводов 18 и 19 плече коромысла 21 закреплен противовес 24.

Работа предлагаемого устройства осуществляется следующим образом.

К началу процесса бетонирования с помощью талрепов 7 и аутригеров 6 устанавливают поперечные направляющие 5 параллельно бетонируемой поверхности 15, выдержав при этом требуемое расстояние до сопла 14 путем перемещения его по стойке 13. Монолитная облицовка поверхностей сооружений производится параллельными полосами из торкрет-бетона, укладываемыми с перекрытием ранее уложенной полосы последующей полосой. Каждая полоса торкрет-бетона образуется при передвижении рабочей каретки 12 с соплом 14 по продольным направляющим 9 с помощью двухканатного привода 16.

Движение рабочей каретки 12 начинается из крайних положений ее на продольных направляющих 9. После достижения кареткой 12 второго крайнего положения, переключатель 17, установленный на направляющих 9, дает команду на выключение привода 16 и включение двухцепного привода

10 через регулируемое реле времени (на чертеже не показано), при этом продольные направляющие 9 вместе с кареткой 12 и соплом 14 перемещаются на требуемую величину шага перекрытия полос. Устанавливая различную продолжительность работы привода 10 при помощи реле времени, можно добиться необходимой величины шага перекрытия полос t, обеспечивающей обФормула изобретения и ровано сопло, механизмы продольного и по

16

43 а6

И

36

33 разование ровной поверхности облицовки.

После перемещения сопла 14 на шаг 1 реле времени дает команду на выключение привода 10 и включение привода 16, в результате чего движущимся в обратном направлении соплом 14 производится нанесение полосы торкрет-бетона, параллельной ранее уложенной. Далее описанный цикл нанесения параллельных полос торкрет-бетона повторяется. Таким образом автоматическое образование слоя облицовки на поверхности сооружения осушествляется строго последовательной работой электроприводов 10 и 16, связанных электрически с помощью переключателей 17, установленных на направляющих 9, и регулируемого реле времени.

В результате перемещений сопла 14 длина связанных с ним материалопроводов 18 и 19 непрерывно изменяется, при этом коромысло 21 с закрепленными на нем материалопроводами 18 и 19 под действием противовеса 24 и каретки 12, поворачиваясь вокруг осей 22 и 23 и изменяя, тем самым, свое положение в горизонтальной и вертикальной пласкостях, автоматически непрерывно компенсирует величину изменения длины материалопроводов 18 и 19 и обеспечивает необходимое их натяжение.

По окончании полного цикла поочередных продольных возвратно-поступательных движений рабочей каретки 12 и поперечных ее перемещений на шаг перекрытия полос t поверхность сооружения, ограниченная размерами поперечных направляюших

5, будет облицована слоем торкрет-бетона, после чего, подняв аутригеры 6, усттройство передвигается на следующую позицию.

Благодаря наличию в устройстве LUapнирного двуплечего коромысла, непрерывно и автоматически компенсирующего изменения длины материалопроводов и обеспечиваюгцего необходимое их натяжение, предотвращаются провисания и недопустимые перегибы материалопроводо, их закупорки, улучшаются услоьия транспортирования по ним материалов, что значительно повышает работоспособность, надежность и эффективность эксплуатации таких устройств.

1. Устройство для торкретирования поверхностей сооружений, содержащее базовое шасси, имеющее шарнир с горизонтальной осью вращения коромысла с материалопроводами, на конце которых смонтиперечного перемещения сопла, отличающееся тем, что, с целью повышения надежности работы за счет регулирования длины

723071

5 гибких материалопроводов и их натяжения, коромысло снабжено противовесом, установленным на его свободном конце, и дополнительным шарниром с вертикальной осью вращения, связанным с основным.

2. Устройство по п. 1, отличающееся тем, что коромысло выполнено с канавкой корытообразного сечения, причем контактирующее плечо с материалопроводом выполнено по кривой второго порядка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 355322, кл. Е 04 F 21/12, 1971.

2. Авторское свидетельство СССР

¹ 403829, кл. Е 04 F 21/12, 1972.

Редактор В. Зарванская

Заказ БОЯ/Д

Составнтевк T. Невзорова текред К. Шуфрнч Корректор Г. Назарова

TNpQ3K 772 Поднвсное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытии

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г, Ужгород, ул. Проектная. 4