Установка для очистки ртути

Иллюстрации

Показать всеРеферат

- Ф р -.,ануя пацен.но тыняновская ли ка

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (o1) Дополнительное к авт. свид-ву (22) Заявлено 18.10.78 (21) 2674384J23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.80. Бюллетень № 12 (45) Дата опубликования описания 30.03.80 (51) М. Кл.2

В 01D 3f32

Государственный комитет

СССР (53) УДК 66.015.23 (088.8) по делам изобретений и открытии (72) Авторы изобретения

В. П. Фомин, О. Н. Калашник, С. А. Строителев, В. Г. Вивдюк и И. А. Строителев

Запорожский индустриальный институт (71) Заявитель (54) УСТАНОВКА ДЛЯ ОЧИСТКИ РТУТИ

Изобретение относится к технике получения веществ особой чистоты, а более конкретно — к технике глубокой очистки ртути. .«

Известен аппарат для ректификации ртути в атмосфере воздуха и инертных газов, в котором глубокой очистки ртути достигают при ректификации ее в условиях разрежения (1).

В известном аппарате не обеспечивается lp освобождение ртути от примесей органического происхождения и адсорбированных газов.

Известна установка для очистки ртути, включающая ректификационную колонну с 15 кубом, нагревательные, конденсационные и вакуумсоздающие устройства, приемники, устройства для компенсации давления, загрузки материала и трубопроводы (2).

Однако известная установка не позволяет обеспечить глубокую очистку ртути и не позволяет осуществить отделение газовых и органических примесей, тогда как во многих случаях последние являются нежелательными, и к их содержанию в конечном продукте предъявляются высокие требования. Применение же термической обработки в качестве отдельной стадии с перегрузкой ртути в известной установке не представляется возможным ввиду неизбежно- ЗО

ro контакта материала с атмосферой в момент вскрытия контейнеров. Выделение термической обработки в отдельную стадию ухудшает общие показатели процесса, так как требует дополнительных трудозатрат на операции обслуживания и увеличивает общую продолжительность очистки, Наличие шлифов, кранов и другой запорной арматуры в известной установке влияет на надежность ее работы и способствует проникновению примесей из окружающей атмосферы.

Целью изобретения является повышение глубины очистки ртути и надежности работы, Указанная цель достигается тем, что установка снабжена кубом-испарителем и реактором с нагревателем, последовательно соединенным с помощью трубопроводов с устройством для компенсации давления и кубом ректификационной колонны.

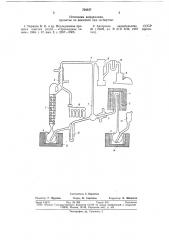

На чертеже изображена установка для очистки ртути, общий вид.

Установка имеет ректификационную колонну 1 с кубом-испарителем 2 и конденсирующей головкой 3, реактор 4 термической обработки паров ртути, снабженный отдельным нагревателем 5 и кубом-испарителем 6, трубопроводы 7, ртутный диффузионный насос 8 для транспортировки жид724157

1О

20

65 ких продуктов и откачки неконденсирующихся газов. Предварительный вакуум, необходимый для работы диффузионного насоса, обеспечивает форвакуумный насос 9, который играет роль вакуумсоздающего устройства. На линии между насосами установлена ловушка 10, наполненная жидким азотом.

Трубопровод, соединяющий куб ректификационной колонны с реактором термической обработки оборудован холодильником

11 и устройством 12 для компенсации разности давлений. Куб ректификационной колонны обогревается нагревательным устройством 13. Куб реактора термической обработки оборудован нагревателем 14 и устройством 15 для непрерывной загрузки очищаемого материала, а конденсирующая головка ректификационной колонны имеет устройство 16 для отбора очищенного продукта (приемники). Аппаратура установки может быть изготовлена из кварцевого стекла особой чистоты, что предотвращает возможность загрязнения продуктов очистки материалом аппаратуры.

Установка работает следующим образом.

Исходная ртуть с помощью загрузочного устройства 15 поступает в куб-испаритель

6 реактора 4 термической обработки. При этом нагреватель 5 реактора обеспечивает необходимую температуру термообработки, а нагреватель 14 куба-испарителя — температуру для обработки материалов с необходимой скоростью. Неконденсирующиеся газы, выделяющиеся в процессе термообработки откачиваются по трубопроводу 7 вакуумным ртутным диффузионным насосом

8. При этом форвакуумный насос 9 обеспечивает необходимое предварительное разрежение. Ловушка 10 препятствует проникновению паров ртути из трубопровода в рабочее пространство форвакуумного насоса и предотвращает обратный процесс диффузии паров масла из насоса в трубопровод.

Термически обработанная ртуть конденсируется в холодильнике ll и самотеком попадает в устройство 12, где происходит компенсация разности давлений в реакторе термообработки и кубе 2 ректификационной колонны 1. Разность давлений возникает вследствие неодинаковой температуры нагрева кубов, поддерживаемой нагревательными устройствами 13 и нагревателем 14, что вызвано необходимостью согласовать производительность реактора термической обработки и ректификационной колонны, имеющих неодинаковые параметры массопередачи. Компенсация происходит по типу гидравлического затвора за счет различной высоты столба ртути в сливной трубке и корпусе компенсатора. Ректификойанная ртуть при помощи конденсирующей головки 3 подается в устройство 16

25 зо

45 для отбора очищенного продукта, откуда, запаянная в ампулы, направляется на хранение.

Установка позволяет подавать в куб-ректификационной колонны ртуть, предварительно очищенную не только от металлических примесей, но и от органических соединений и адсорбированных газов, что увеличивает эффективность работы ректификационной колонны и предоставляет тем самым возможность получения продукта более глубокой очистки. Повышению качества очищенного продукта способствует также примененная двухступенчатая схема вакуумирования. Использование в этой схеме ртутного диффузионного насоса предотвращает загрязнение очищаемого материала парами вакуумного масла, что неизбежно при создании глубокого разрежения при помощи паромасляных устройств.

Кубы ректификационной колонны и кубиспаритель реактора термической обработки оборудованы независимыми нагревательными устройствами, чем достигается согласование отдельных частей аппарата по производительности. Возникающая разность давлений компенсируется с помощью специального устройства. Этим обеспечивается непрерывность процесса.

Объединение ректификационной колонны и реактора термической обработки снижает общие трудозатраты при их раздельной эксплуатации за счет сокращения числа операций, связанных с подготовкой аппаратуры, загрузкой исходного материала и отбором очищенного продукта, а также предохраняет термически обработанную ртуть от повторного загрязнения газами атмосферы цеха при вскрытии контейнеров перед заливкой в куб ректификационной колонны.

Цельнопаянная конструкция паропровода, предусматривающая отсутствие разъемных соединений и запорной арматуры, устраняет причину возможных натеканий примесей из окружающей среды в очищаемый м атер и ал.

Формула изобретения

Установка для очистки ртути, включающая ректификационную колонну с кубом, нагревательные, конденсационные и вакуумсоздающие устройства, приемники, устройства для компенсации давления, загрузки материала и трубопроводы, отл и ч а ющ а я с я тем, что, с целью повышения глубины очистки и надежности работы, она снабжена кубом-испарителем и реактором с нагревателем, последовательно соединенным с помощью трубопроводов с устройством для компенсации давления и кубом ректификационной колонны.

724157

Источники информации, принятые во внимание при экспертизе

Составитель С. Баранова

Техред В. Серякова

Редактор Г. Прусова

Корректор В. Шашагин

Заказ 142/11 Изд. № 209 Тираж 810 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

1. Черняев В. Н. и др. Исследования процесса очистки ртути. — «Прикладная химия», 1964, т, 37, вып. 2, с. 2557 — 2565.

2. Авторское свидетельство СССР № 115649, кл. В 01D 3/32, 1957 (прототип).