Способ автоматического регулирования процесса кристаллизации солей

Иллюстрации

Показать всеРеферат

ОП ИСАН ЙЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1i11724161

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.05,78 (21) 2611897/23-26 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 30.03.80. Бюллетень № 12 (45) Дата опубликования описания 30.03.80 (51) М. КЛ.2

В OID 9/02

G 05D 27/00

Государственный комитет (53) УДК 66,012-52 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Ю. E. Туровский, Э. В. Бродский, А. Г. Венжега, В. Н. Бейзер и А. В. Коваленко

Днепропетровский химико-технологический институт им. Ф. Э. Дзержинского (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА КРИСТАЛЛИЗАЦИИ СОЛЕЙ

Изобретение относится к способам автоматического регулирования процесса кристаллизации солей из маточного раствора, в частности кристаллизации сульфата аммония, и может быть использовано в хими- 5 ческой и коксохимической промышленности.

Известен способ регулирования процесса кристаллизации солей путем изменения расхода кислоты в зависимости от количе- 10 ства пульпы и расхода пульпы в зависимости от отклонения величины соотношения количество пульпы: содержание твердого в ней (1).

Наиболее близким по технической сущ- 15 ности к изобретению является способ а втоматического регулирования процесса кристаллизации солей путем изменения подачи пара в теплообменник в зависимости от температуры коксового газа перед кристал- 20 лизатором и подачи воды в кристаллизатор (2), Однако известный способ не учитывает фактического количества воды, поступающей в кристаллизатор, а также тепла хи- 25 мических реакций. Вследствие этого регулирование температуры газа после теплообменника в расчете на максимально возможный расход воды приводит к излишним затратам пара, причем непроизводительные 30 затраты тепла достигают 10 — 15% от его общего расхода.

Целью изобретения является сокращение энергетических затрат.

Поставленная цель достигается тем, что подачу пара дополнительно изменяют в зависимости от температуры и состава коксового газа перед теплообменником, величины отношения расхода воды и количества кристаллического продукта, определяемого по расходу, плотности и кислотности пуль пьь

Минимальную температуру t, газа после теплообменника, необходимую для испарения воды, поступающей в кристаллизатор в количестве G, (кг/с), в зависимости от количества вырабатываемого кристаллического продукта б„р (кг/с), а также от содержания аммиака в газе С (г/м ) и начальной температуры последнего t, можно определить из следующего уравнения связи, полученного на основании анализа теплового и материального балансов процесса

8, = t, + 31,6 — 6,7C (— — 0,61 . (1)

1 кр

При отсутствии приборов непосредственного измерения количества вырабатываемого кристаллического продукта в потоке эвакуируемой пульпы величину бкр рассчи724161 (2) 55

60 тывают в зависимости от объема пульпы

vÄ (/с), ее плотности р„(кг/м ) . "o>-ржания в ней твердого т,„(масс о ) . вр — п пттв

Причем согласно результатам экспсриментальных исследований, зависимость содержания твердого (т. е. кристаллов) в пульпе от ее плотности и наличия серной кислоты С н,зо, (масс /,), описывается следующим уравнением связи (размерности величин приведены в системе СИ). и„= 0,238 (рп — 1260 — 6,4Сн,зо,)- (3}

Таким образом, для определения необходимой температуры газа после теплообменника (задание регулятору) измеряют расход эвакуируемой пульпы, ее плотность и содержание серной кислоты, рассчитывают пб данным этих измерений количество вырабатываемого кристаллического продукта в соответствии с уравнениями (2) и (3), измеряют расход воды, начальную температуру газа и содержание в нем аммиака, а затем находят искомую величину из уравнения (1) и в соответствии с полученным значением t, регулируют расход пара на теплообменник.

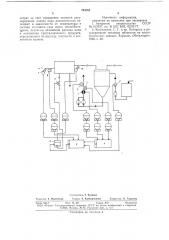

На чертеже представлена принципиальная схема устройства, реализующего способ.

На коксохимических заводах сульфат аммония получают из аммиака коксового газа в результате его взаимодействия с серной кислотой маточного раствора. Коксовый газ, содержащий аммиак, поступает из коксовых печей по газопроводу в кристаллизатор (сатуратор), в котором находится насыщенный маточный раствор сульфата аммония, содержаший серную кислоту. При взаимодействии аммиака газа с кислотой раствора в кристаллизаторе образуется дополнительное количество сульфата аммония. Образовавшаяся соль выделяется в виде кристаллов и эвакуируется из кристаллизатора насосом вместе с частью маточного раствора. Чтобы обеспечить нормальные условия эвакуации кристаллического продукта из кристаллизатора, транспортируемая насосом пульпа (т. е. смесь кристаллов и раствора) должна содержать не более 40 — 50 масс твердой фазы, которую затем отделяют в сепараторе от жидкой фазы (раствора), возвращая последнюю в кристаллизатор (сатуратор).

Кроме коксового газа в кристаллизатор по специальному трубопроводу поступает вода. Использованная ранее для промывки технологического оборудования и для других целей эта вода не подлежит сбросу и поэтому накапливается в отдельном сборнике, а затем по мере накопления подается

l0

35 .10

B кристаллизатор на испарение. Чтобы испарить поступающую в кристаллизатор воду и тем самым предотвратить растворение кристаллов соли, образовавшихся в маточном растворе, коксовый газ перед кристал".èçàòoðîì (сатуратором) нагревают в теплообменнике глухим паром. Вследствие неравномсрного поступления воды в сборник ее подачи в крнсталлизатор изменяется вовремени. Но во избежание нарушения режпма кристалпзацпи расход пара на подогрев коксового газа обычно устанавливают в расчете на максимально возможный расход воды, обеспечивая нагревание коксового газа в теплообменнике на 20 — 25 С.

Сигналы от датчиков 1, 2, 3, пропорциопальныс расходу, плотности и кислотностн пульпы, поступают в вычислительное устройство 4, которое реализует уравнение связи, полученное при совместном решении уравнений (2) и (3).

Gвр — 0,278;„V„(p„— 1260 — 6,4Сн,зо, ). (4)

Выходно1 сигнал вычислительного устройства 4, пропорциональный величине G,;p, поступает в вычислительное устройство 5.

Туда же поступают сигналы, пропорциональныс расходу воды от датчика 6 на линии подачи воды в кристаллизатор, а также пропорциональные начальной температуре газа и содержангпо в нем аммиака соответственно от датчиков 7 и 8, установленных на газопроводе перед теплообменником. Вычислительное устройство 5 реализует уравнение связи (1) и вырабатывает выходной сигнал, пропорциональный необходимой температуре газа t,. после теплообменника, которая обеспечивает эффективную работу кристаллизатора при минимальном расходе пара. Этот сигнал является заданием для регулятора 9 расхода пара на теплообменник. При рассогласовании фактической температуры газа, замеренной датчиком 10 после теплообменника и задания (выходной сигнал вычислительного устройства 5), отрабатывается регулирующее воздействие на изменение расхода пара на подогрев с помощью клапана 11.

Экономический эффект от внедрения данного способа составляет 30 тыс. руб. в год на газовый поток мощностью 150 — 200 тыс. м в час.

Формула изобретения

Способ автоматического регулирования процесса кристаллизации солей путем изменения подачи пара в теплообменник в зависимости от температуры коксового газа перед кристаллизатором и подачи воды в кристаллизатор, отличающийся тем, что, с целью сокращения энергетических

724161

Составитель Т. Чулкова

Токред A. Камышиикова

Гсдактор T. Пилипенко

Корректор Л. Тарасова

Заказ 534, 7 Изд. ¹" 25! Тирал< 8!О Подп исиое

HIIO «Поиск» Государственного комитета СССР по делам пзобретепни и открытий

1I3035, Москва, Я-35, Раушская паб., д. 4 5

Типография, пр. Сапунова, 2 затрат за счет повышения точности регулирования, подачу пара дополнительно изменяют в зависимости от температуры и состава коксового газа перед теплоооменником, величины отношения расхода воды и количества кристаллического продукта, определяемо;о по расходу, плотности и кислотностп пульпы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № б17037, кл. В 01Р 9/02, 02.03.77.

2. Вессельман С. Г. и др, Контроль и регулирование тепловых процессов на коксохпмичсских заводах. Харьков, «Металлург», 1962, с. 48.