Способ образования резьбы в тонколистовых отбортованных отверстиях

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (63 ) Дополнительное к авт. свид-ву (22)Заявлено 06 04.78(21) 2600420/25-27 с присоединением заявки №вЂ” (23) Приоритет (51)M. Кл.

В 21 Н 3/08

Веудерстееииьй кеиитет

СССР по делен изобретений и вткрьпий

Опубликовано 30.03.80 Бюллетень № 12 (Я) УД 621.771. ,013 (088.8) Дата опубликования описания 31.03.80

Л. H. Дубровин, A. И. Прагер и И. С. Щенев (72) Авторы изобретения (7) ) Заявитель (З4) CVOC

OTEOPTCBAHHbIX OTÂEÐÑTÈßÕ

Изобретение относится к обработке металлов давлением, а именно к способу изготовления резьбы в отбортованных отверстиях листовых иэделий накатыванием.

Известен способ изготовления внутренней резьбы в конусообразных отверстиях, полученных штамповкой или литьем, накатыванием с использованием раскатников 1).

Недостаток указанного способа состоит в том, что резьба в таких иэделиях получается недополненной в зоне большего диаметра конусообразного отверстия.

Наиболее близким решением из изт5 вестных являет я способ образования резьбы в тоиколистовых отбортованиых отверсS тиях путем накатки резьбовым инструментом с коническим заходным участком, который перемешают s направлении от большего диаметра отбортованного отверстия к меньшему (2) °

Недостатком указанного способа является то, что в результате малой конусности отбортованных отверстий и недс.таI точной при такой конусности жесткоСти отбортовки в направлении действия усилий накатывания, резьба выкатывается, незаполненной в зоне меньшего диаметра конусообразного отбортованного отверстия (у кромки .отбортовки).

Бель изобретения — повышение ка— чества резьбы.

Указанная цель достигается тем, что отверстию с отбортовкой предварительно придают форму конуса с величиной конусности, превышающей конусность эаходного участка накатного инструмента, а затем производят накатку резьбы с одновременным уменьшением конусности отбортованного отверстия до полу чения цилиндрической формы, при распространении очага деформации в направлении от меньшего диаметра отбортованного отверстия к большему.

Накатывание резьбы в отбортованных отверстиях по такому способу позволяет получить качественную резь

724256 4 ванием резьбы и уменьшением конусности отбортовки до цилиндрической формы.

Предложенный способ позволяет упростить технологию образования как конической, так и цилиндрической резьбы в тонколистовых изделиях снизить технологические расходы на изготовление машин и приборов, повысить качество и долговечность выпускаемой продукции.

3 бу на всей длине, так как жесткость отбортовки в направлении действия сил н6катывания за счет увеличения конус ности отбортовки повышается.

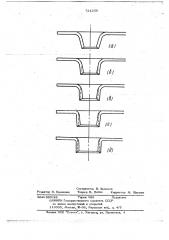

На чертеже схематично изображено поэтапное образование резьбы в отбор1 тованном отверстии.

Поскольку угол конусности заборной части раскатного инструмента меньше, чем угол конусности отбортованного от- 10 верстия, то образование первых витков происхо дит с о с торо ны кромки отбор товки в направлении фланца. По мере перемещения (ввинчивания) инструмента с резьбовыми витками большего диаметра, 15 возрастают усилия, действующйе на заготовку в этой зойе и сопротивление самой заготовки в радиальном направлении, вызывая при этом в зоне контакта инструмента с заготовкой образование пол- N ного резьбового профиля витка с уменьшением угла конусности. Последними витками инструмента производят размерную калибровку резьбы на проход и получают правильную геометрию цилиндрической 25 резьбы.

Пример, В листовых заготовках после вырубки отверстия производят отбортовку в виде усеченного конуса превышающего конусность рабочего инстру- 30 мента (например, в заготовке толщиной

1,0 мм с диаметром предварительного отверстия 1,5 мм отбортовывают отверсI О тие о конусностью равной 20 ), а затем со стороны фланца отбортованного отверс- 35 тия вводят резьбонакатной инструмент с углом конусности,например, 1047 24, « имеющий диаметр у вершины конуса заходной части меньше„чем диаметр отверстия в зоне вершины конуса отбортовки, на-- 40 пример„2,8 мм с одновременным обраэоФормула изобретения

Способ образования резьбы в тонколистовых отбортованных отверстиях путем накатки резьбовым инструментом с коническим заходным участком, который перемешают в направлении от большего диаметра отбортованного отверстияк меньшему, отл ича ющи йс я тем, что, с целью повышения качества резьбы с отбортовкой предварительно придают форму конуса с величиной конусности, превышающей конусность заходного участка накатного инструмента, а затем производят накатку резьбы и одновременным уменьшением конусности

I отбортованного отверстия до получейия; цилиндрической формы, при распространении очага деформации в направлении от меньшего диаметра отбортованного отверстия к большему.

Источники информации, принятые Во внимание при экспертизе

1. Рыжов Э. B. и др. Раскатывание резьб, М., "Машиностроение", 1974, с. 113.

2. Романовский В. П. Справочник по холодной штамповке. М., "Машиностроение", 1971, с. 279 (прототип).

724256

Составитель В. Быкасов

Редактор Н. Кравцова Техред М.. Петко Корректор М. Шароши

Заказ 380/28 Тираж 986 Подписное

LlHHNIH Государственного комитета СССР . по делам изобретений и открытий

113035, Москва, Ж-36, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4