Способ изготовления круглых плашек

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»)724290

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.05.78 (21) 2612200/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.80. Бюллетень ¹ 12 (45) Дата опубликования описания 30.03.80 л.

В 23G 5/04

Государственный комитет (53) УДК 621.9-229. .272.002.2 (088.8) по делам изобретений и открытий (72) Авторы изобретения

H. Л. Хмельницкий, Л. Д. Гламазда, А. А. Бескорсый и А. О. Чернай

Государственный союзный харьковский инструментальный завод (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУГЛЫХ ПЛАШЕК

Изобретение относится к области металлообработки, а именно к изготовлению круглых плашек.

Известен способ изготовления круглых плашек с режущими элементами и выполненными по окружности стружечными отверстиями (1).

Данный способ является наиболее близким к изобретению по технической сущности и достигаемому результату. 10

Недостатком его является высокая трудоемкость, так как он включает большое количество технологических операций, Целью изобретения является упрощение способа изготовления круглых плашек. 15

Указанная цель достигается за счет того, что корпус плашки выполняют со стружечными отверстиями, чередующимися по окружности с отверстиями большего диаметра под режущие элементы, последние выполняют в виде колец с эксцентричным отверстием, затем закрепляют в корпусе, а далее образуют резьбовую поверхностью на режущих элементах. Корпус плашки может быть изготовлен методом литья, а закрепление режущих элементов осуществляется путем их установки в моделях для литья корпуса с последующей заливкой моделей расплавленным металлом.

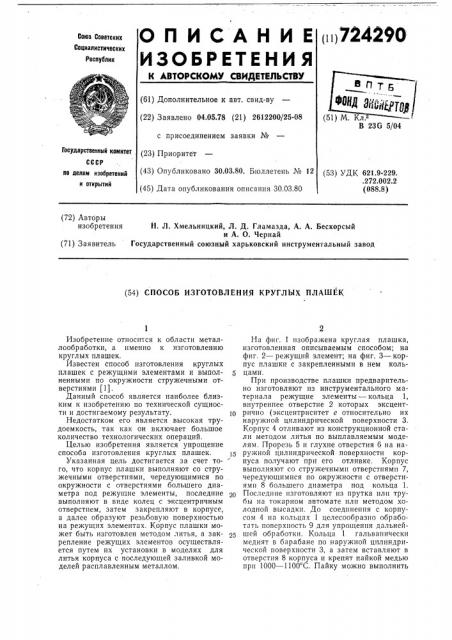

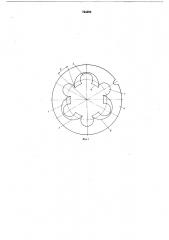

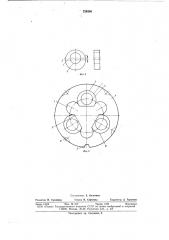

На фиг. 1 изображена круглая плашка, изготовленная описываемым способом; на фиг. 2 — режущий элемент; на фиг. 3 — корпус плашки с закрепленными в нем кольцами.

При производстве плашки предварительно изготовляют из инструментального материала режущие элементы — кольца 1, внутреннее отверстие 2 которых эксцентрично (эксцентриситет е относительно их наружной цилиндрической поверхности 3.

Корпус 4 отливают из конструкционной стали методом литья по выплавляемым моделям. Прорезь 5 н глухие отверстия 6 на наружной цилиндрической поверхности корпуса получают при его отливке. Корпус выполняют со стружечнымп отверстиями 7, чередующимися по окружности с отверстиями 8 большего диаметра под кольца 1.

Последние изготовляют нз прутка или трубы на токарном автомате или методом холодной высадки. До соединения с корпусом 4 на кольцах 1 целесообразно обработать поверхность 9 для упрощения дальнейшей обработки. Кольца 1 гальванически меднят в барабане по наружной цилиндрической поверхности 3, а затем вставляют в отверстия 8 корпуса и крепят пайкой медью при 1000 — 1100 С. Пайку можно выполнить

3 в проходной камере с защитной средой.

Дальнейшую обработку плашки выполняют в сборе, Эту обработку начинают со шлифования торцовых и радиальных поверхностей плашки. После шлифовальной операции выполняют расточку и развертывание отверстия под резьбу. В результате этой операции плашка по своим геометрическим параметрам не отличается от известных круглых режущих плашек потому, что эксцентриситет наружных поверхностей 3 и отверстия 2 колец 1 обеспечивает возможность получения одинаковых передних углов у на всех режущих кромках плаюки. После нарезания резьбы выполняют термическую обработку плашки. При этом нагрев под закалку производят до более низкой температуры, чем температура пайки, например до температуры 820—

850 С.

Таким образом, резьбовая поверхность 10 образуется на режущих элементах — кольцах 1. Заточка плашки и при необходимости корректировка резьбы не отличаются от аналогичных операций при изготовлении плашек известными способами.

Возможен вариант описываемого способа, при котором крепление колец к корпусу выполняют путем установки их в модели для литья корпуса. При этом соединение колец с корпусом проходит в момент литья за счет диффузии расплавленного металла в материал колец. Для повышения надежности крепления при этом способе на наружной цилиндрической поверхности 3 колец 1 могут быть выполнены дополнительные канавки. Возможно также крепление колец в корпусе путем их склеивания или механическими способами с помощью крепежных элементов.

Использование описываемого способа обеспечивает снижение трудоемкости изготовления плашек за счет исключения свер724290 ления и раззенковки стружечных отверстий, фрезерования прорези и сверления лунок на корпусе плашки, удаления перемычек между центральным и стружечными отверстиями и т. д.; уменьшение расхода инструментальных материалов за счет выполнения литого корпуса плашки из конструкцпонной стали; более высокую чем в известных сборных плашках жесткость и точность резьбы, так как в этой плашке кольца неподвижно крепятся до механической обработки и рабочие поверхности всех перьев обрабатываются с одной установки.

По этой же причине плашка не имеет съема ных элементов, не нуждается в регулировках и по существу является не сборным, а цельным биметаллическим инструментом.

Формула изобретения

1, Способ изготовления круглых плашек с режущими элементами и выполненными по окружности стружечными отверстиями, отличающийся тем, что, с целью упрощения изготовления, корпус плашки выполняют со стружечными отверстиями, чередующимися по окружности с отверстиями большего диаметра под режущие элементы, последние выполняют в виде колец с эксцентричным отверстием, затем закрепляют в корпусе, а далее образуют резьбовую поверхность на режущих элементах.

2. Способ по п. 1, отличающийся тем, что корпус изготовляют методом литья, а закрепление режущих элементов осуществляют путем их установки в моделях для литья корпуса с последующей заливкой моделей расплавленным металлом.

Источники информации, 40 принятые во внимание при экспертизе

1. Семенченко И. И. Режущий инструмент (конструирование и производство) .

М,, «Машгиз», 1938, т. 2, с. 135 — 137.

Puz. 2

Фиг. Ю

Составитель Е. Болотина

Техред В. Серякова

Редактор Н. Суханова

Корректор 3 Тарасова

Заказ 143/6 Изд. М 212 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2.