Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

Л,М. Петренко, Ю.И. Рубенчик, Г.М. Иващенко и Л.А. Френкель (7 2) А в т оры изобретения

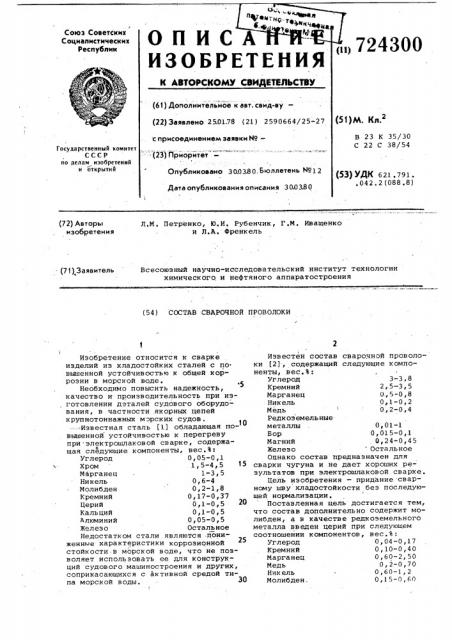

Всесоюзный научно-исследовательский институт технологии химического,и нефтяного аппаратостроения (71) Заявитель (54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

Изобретение относится к сварке изделий из хладостойких сталей с повышенной устойчивостью к общей коррозии в морской воде.

Необходимо повысить надежность, качество и- производительность при изготовлении деталей судового оборудования, в частности якорных цепей крупнотоннажных морских судов. .:Известная сталь (1) обладающая повышенной устойчивостью к перегреву при электрошлаковой сварке, содержащая следующие компоненты, вес.Ъ:

Углерод 0,05-0,1

Хром 1,5-4,5 15

Марганец 1-3,5

Никель 0,6-4

Молибден 0,2-1,8

Кремний 0,17-0,37

Церий 0,1-0,5

Кальций 0,1-0, 5

Алюминий 0,05-0,5

Железо Остальное

Недостатком стали являются пониженные характеристики корроэионной стойкости в морской воде, что не позволяет испольэовать ее для конструкций судового машиностроения и других, соприкасающихся с активной средой типа морской воды. 30

Известен состав сварочной проволоки (2), содержащий следующие компоненты, вес.%:

Углерод 3-3,8

Кремний 2,5-3,5

Марганец 0.,5-0,8

Никель 0,1-0,2

Медь 0,2-0,4

Редкоземельные металлы 0,01-1

Вор 0 015-0,1

Магний . 0,24"0,45

Железо Остальное

Оцнако состав предназначен для сварки чугуна и не дает хороших результатов при электрошлаковой сварке.

Цель изобретения — придание сварному шву хладостойкости беэ последующей нормализации.

Поставленная цель достигается тем, что состав дополнительно содержит молибден, а в качестве редкоземельного металла введен церий при следующем соотношении компонентов, вес.Ъ:

Углерод 0,04-0,17

Кремний 0,10-0,40

Марганец 0,60-2,50

Медь 0,2-0,70

Ник ель 0,60-1,2

Молибден. 0,15-0,60

7243 00

Металл для испытаний взят после электрошлаковой сварки и отпуска при

650-670 С в течение 3-х ч, Иэ опытнопромышленных партий проволоки по временным техническим условиям (ТУ-14-287-14-77) были изготовлены элементы цепей в ковано-сварном ис20 полнении взамен литых, Испытывались составы проволок по нижнему, среднему и верхнему содержанию компонентов, см. табл. 1. ю

Таблица 1

Содержание, вес

М, 0,06 0,13 0,70 О;60 0,27 0,04 0,0013 0,012 0,019 0,50

О, 10 0,25 1,10 1,06 О 30 0,06

0,16 0,37 2,50 1,60 0,52 0(09

Ог002 0 020 Ог018 Ок75

0,0039 0,029 0,020 1,30

Таблица 2

17; 11,8

4,7 6,1 3,8; 4,2

21; 18

18,1, 10

7,6; 6,0 6,2, 5,1

8,2; 7,9 6,0 6,2

Формула изобретения

Таблица3

Полное погружение

0,007

О,ОЬ8

0,003

О, 001

0,0026

0,006

Церий О, 01-0, 09

Бор 0,001-0,004

Железо Остальное

Бор при данном содержании способствует очищению границ и снижению вероятности возникновения микроэлектрохимической неоднородности. Молибден тормозит процессы диффузии при перегреве и повышает прокаливаемость металла. Церий (или любой элемент иэ группы лантанидов) обеспечивает при заданном содержании и отношении .к содержанию серы 3:1 создание устойчивой субструктуры из сульфидов церия, предупреждающих рост зерна при нагреве и обеспечивающих высокую хладостойкость металла, Содержание примесей серы и фосфора не должно превышать 0,035% каждого.

Содержание вводимого вновь молибдена по нижнему пределу 0,15% определяется минимально эффективным, которое оказывает заметное влияние на прокаливаемость и диффузионные процессы, Верхний предел выбран из возВ табл. 2 и 3 представлены данные о хладостойкости и корроэионной стойкости металла в морской воде, характеризующиеся ударной вязкостью и скоростью коррозии.

Ударная вязкость при температуре, С

Коррозия в синтетической морской воде можности получения оптимальных св ойств металла и эк ономии расхода дорогостоящего молибдена, Повышение содержания никеля до 1,2% объясняется необходимостью повышения ударной вязкОсти при отрицательных температурах и стабилизации структуры..Содержание церия менее 0,01 вес.Ъ не влияет на свойства стали, а при увеличении его содержания более 0,09 вес.% появляются избыточные фазы типа

Се Ге, которые снижают хладостойкость металла.

Показано, что предлагаемая проволока при высокой корроэионной стойкости обеспечивает возможность электрбшлаковой сварки без нормализации.

Опытно-промышленйая проверка показала, что применение этой проволоки при сохранении высоких показателей надежности звеньев, сваренных ЭШС, позволяет в 1,7-2,0 раза снизить трудоемкость их изготовления и сократить расход металла не менее, чем на 4550%, за счет исключения литейных, при- былей .

Состав. сварочной проволоки для электрошлаковой сварки с повышенной коррозионной стойкостью в морской воде, содержащий углерод, кремний, марганец, никедь, медь, редкоземельные металлы, бор, железо, о т л и ч а ю щ и .й с я тем, что, с целью придания сварному шву хладостойкости беэ по- следующей нормалиэации, состав дополнительно содержит молибден, а в качестве редкоземельного металла выведен церий при следующем соотношении компонентов, в ec . Ъ:

Углерод

Еремний,l ° .

724300

Составитель Г. Яровая

Корректор И. Муска

Редактор Н, Шильникова Техред С.Мигай

Тираж 1160 Подписное

ЦНИИПИ Государственного Комитета СССР по делам изобретений и открытий

113035, Москва, . Ж-35, Раушская наб., д. /

4/5

Заказ 777/4 ектная 4

Филиал ППП Патент, r. Ужгород, ул. Проект

Марганец

Никель

Медь

Церий

Бор

Молибден

Железо

0,6-2,5

0,6-2

0,2-0,6

0,01-0,09

0,001-0,004

0,15-0,6

Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 419722, кл. С 22 С 39/26, 1973, 2. Авторское свидетельство СССР

5 по заявке М 2517065/25-27, кл. В 23 К 35/30, 1977.