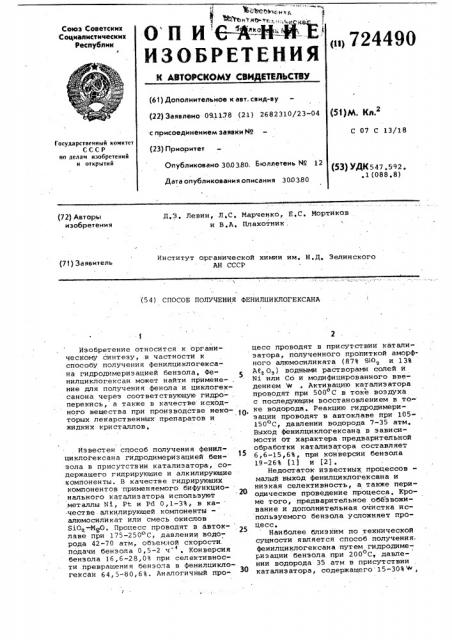

Способ получения фенилциклогексана

Иллюстрации

Показать всеРеферат

О П Иб — А

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

724490 (б1) Дополнительное к авт, свид-ву (22) Заявлено 091178 (21) 2682310/23-04

<51)М. КЛ.2

С 07 С 13/18 с присоединением заявки ¹

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет

Опубликовано 3003,80. Бюллетень № 12

Дата опубликования описания 300380 (53) УДК547.592.

° 1 (088 ° 8) 11.З. Левин, Л,С, Марченко, Е,С. Мортиков и В.А, Плахотник. (72) Авторы изобретения

Институт органической химии им. Н.Д. Зелинского

AH СССР (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛПИКЛОГЕКСАНА

Изобретение относится к органическому синтезу, в частности к способу получения фенилци.клогексана гидродимеризацией бензола, Фенилциклогексан может найти применение для получения фенола и циклогексанона через соответствующую гидро- .. перекись, а также в качестве исходного вещества при производстве некоторых лекарственных препаратов и жидких кристаллов.

Известен способ получения фенилциклогексана гидродимеризацией бен15 зола в присутствии катализатора, содержащего гидрируюшие и алкилирующие компоненты. В качестве гидрирующих компонентов применяемого бифункционального катализатора используют металлы Ni, Pt u Pd 0,1-3%, в ка- честве.алкилирующей компонентыалюмосиликат или смесь окислов

SiO -М О. Процесс проводят в автоклаве при 175-250ОС, давлении водорода 42-70 атм, объемной скорости. подачи бензола 0,5-2 ч, Конверсия бензола 16,6-28,0% при селективности превращения бенэола в фенилциклогексан 64,5-80,6%. Аналогичный процесс проводят в присутствии катализатора, полученного пропиткой аморфного алюмосиликата (87% S o и 13%

Ат О ) водными растворами солей и

Ni или Со и модифицированного введением W . Активацию катализатора проводят при 500 С в токе воздуха с последующим восстановлением в то« ке водорода. Реакцию гидродимеризации проводят в автоклаве при 105150ОС, давлении водорода 7-35 атм.

Выход фенилциклогексана в зависимости QT характера предварительной обработки катализатора составляет

6,6-15,6%, при конверсии бензола

19-26% (1) и (2) .

Недостаток известных процессов малый выход фенилциклогексана и низкая селективность, а также периодическое проведение процесса, Кроме того, предварительное обезвоживание и дополнительная очистка используемого бензола усложняет процесс.

Наиболее близким по технической сущности является способ получения. фенилциклогексана путем гидродимеризации бензола при 200 С, давлении водорода 35 атм в присутствии катализатора, содержащего 15-30%ч, 0,5-10Ъ и, 0,5-8Ъ редкоземельных . элементов (РЗЭ), нанесенные на аморфный алюмосйликат, содержащий

10-184 кристаллического цеолита типа HY . Катализатор готовят пропиткой носителя растворами солей, содержащих укаэанные элементы, с последующей сушкой и прокалкой при

560 С и восстановлением водородом при 360 С. Реакцию проводят в авто" клаве, в который загружают бензол и катализатор, после чего проводят процесс, непрерывно, пропуская водород в течение двух часов, При этом конверсия бензола составляет 50Ъ, выход фенилциклогексана на прореагировавший бенэол 75Ъ, дициклогексилбензола 15Ъ и циклогексана.

10Ъ (32

Недостаток этого способа - невысокие выход и селективность образования фенилциклогексана, проведение процесса s периодически .работающем автоклаве, БеЛь изобретения — повышение выхода и селективности процесса.

Поставленная цель достигается тем, что в способе получения фенилциклогексана гидродимериэацией бензола при повышенной температуре, предпочтительно при 160-200ОC процесс проводят в проточной систе-, ме при мольном соотношении бенэол: водород равном 1,5-2;1 в присутствии цеолитного катализатора типа

Na3, содержащего. катион Са, — Окислы никеля и редкоземельных элементов при следующем соотношении компонен. тов в пересчете на окислы, вес.Ъ

Окись никеля 2,3-7,1

Окись кальция 1,1-2,8

Окислы редкоземельных элементов 7,5-13,5 . Окись натрия 0,1-0,2

Окись кремния + окись алюминия Остальное, В качестве окислов РЗЭ испытывают смеси окислов Za, Се,"Pг и S при содержании окислов 2o 92%, Приготовление катализатора.

500 r синтетического фожазита ЧаМ, сформованного с 25t % -A0 О в гранулы размером 4 х 4 мм, загружают в автоклав вместимостью 3 л, заполненный 2 л раствора, содержащего

220 r СаСР . Автоклав нагревают в течение 8 ч при 170-190 С, периодически пропуская через раствор ток

Nz под давлением 20 атм. Полученный . цеолит промывают в автоклаве 3 раза по 2 л воды при 150ОC и достигают степени обмена ионов Na на.ионы

Са 95Ъ. Промытый цеолит помещают в 2 л водного раствора., содержа724490 туре 500 С в течение 3 ч, Получают

29 катализатор сл дующего сосТааа, вес. Ъ:

Na О 0,2

СаО 1,1

NiO 3,1

Окислы РЗЭ 10, 7

Si0 + AC Оз Остальное.

Полученный катали з атор помещают в трубчатый реактор диаметром 15 мм

S0

60

15 щего 245 r Z aC9, при рН 4,5/5,0 и при 70 С в течейие 5 ч проводят реакцию обмена. После промывки, просушки и последующей прокалки при 700ОC цеолит подвергают повторному обмену в растворе соли лантана при вышеуказанных условиях, Операцию с промежуточной термообработкой повторяют еще дважды и получают цеолит со степенью обмена íà za" 65Ъ, Полученную форму цеолита помещают в водный раствор, содержащий 70 г н (о )

6Н О в 2 л вода. при рН = 5-5,5, Ионный обмен происходит при 20-40 С в течение 3 ч, после чего отработанный раствор заменяют свежим и продолжают ионный обмен при 60-70 С в течение 8 ч ° После промывки водой и о сушкй при 80-90 С катализатор прокаливают в токе воздуха при темпераи длиной 300 мм, активируют воздухом при 500 С в течение 4 ч, затем

BoccTанавливают водородом при

320 С и скорости пропускания 600 ч

-4

После проведенной окислительно-восстановительной активации, температуру катализатора снижают до необ-. ходимой для проведения процесса.

Co3дают. cooTветствующее давление водорода, расход которого регулируют с т оч н о ст ью О, l мл/ч. Подачу бензола проводят доэировочным насосом.

Результаты опытов по гидромериэации бенэола на цеолитном .катализаторе представлены в таблице, Предложенный способ обеспечивает вбзможность получать целевой продукт с выходом 77-85Ъ от теоретически возможного при данном сооТНошенин бенэол:водород; при этом кон- ,версия бензола составляет до 65Ъ, В известном способе при конверсии бенэола 50Ъ, вЫход фенилциклогексана

75Ъ на прореагировавший бензол, С учетом переалкилирования дициклогексилбензола выход фенилциклогексана

93-95Ъ, Проведение процесса в проточной системе имеет очевидные т ехнологические преимущества, так как имеется возможность получения данных для .проектирования промышленной установки получения фенилциклогексана, 724490

О\ Л с

LA 3«LO

О со с с м «-(CO (Ч с

° -((Ч (3«LA

«( с м ю л (3 с

СЧ 3«

LA М (3 с3 с с (Ч (Ч ( с о о л с(«(A с с со м л м с сч л с м м сч л с о (Ч

«-( с о о

СЧ (Ч с с о о е с, с, с с

О О В СО CO

СО СО (. ф ф о а л (» с, с, с . ° c

LA (Ч (» (D C3 ф СО 3» ф (О (Ч \О м с с Й \О (3« (О М !(3 (» «( с с с

LA LA С« (» (( с с

Л LA М

LA с3«с3«

00 (О М с

Ю. LA (О ф с3«(». с

LA М а (1 с(« 3« ч л (л

° « ° Ф ° Ь О Со СО Л Л с с с

< л ((ч

М О Л СО (С3 с с, с с о (. л. о о

СО Л (С3 О (С3 (Ч (Ч (Ч (Ч (Ч

О О О О О (O LO (» CO О . л л л (Ч

Ж Ш м м «( с с с (Ч (Ч (Ч ч л а с с, с.

«"(л сч

3 о с (С х.ж ((3 Ô оо

Х 3 с (33

ac,o ((3O X

O3e

Х Зс !.« эхо сч 1

O3. "X

Х

ex

«53 5 ! !

724490

Составитель Т. Раевская

Редактор С, Патрушева Техред C.Ìèãàé .. Корректор В. Бутяга

Подписное

Заказ 790/5 Тираж 495

ПНИИПИ Государственного комитета СССР по делам изобретенИЙ и открытий

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Фйлиал ППП Патент, г, Ужгород, ул, Проектная, 4

Формула изобретения

1. Способ получения фенилциклогексана:идромериэацией бензола при повышенной температуре в присутствии" цеолитно1о катализатора, вЖйочающего окислы никеля и редкоземельных элементов, о т л и ч а ю— шийся тем, что, с цель10 повы шения выхода и селективности процесса, последний проводят в проточной системе при мольном соотношении бензол : водород равном 1,5-2:1 в присутствии цеолитного катализатора типа Na3, дополнительно содержа щего катионй Са, при следующем со отношении. компонентов в пересчете . на окислы, вес,%:

Окись никеля 2 3-7,1

Окн сь кальция 1,0-2,8

Окислы редкоземельных элементов 7.,5-13,5

"Окись натрия 0,1-0,2

Окись кремния + оки сь алюминия Остальное.

2. Способ по и, 1, о т л и ч а юшийся тем, что процесс проводят при 160-2004С, И сточни ки и н формации . 0 принятые во внимание при экспертизе

1. Патент CtttA Р 3412165, кл. 260-667, опублик, 1967.

2, Патент CttlA М 3760019, кл, 260-668, опублик, 1971, 3. Авторское свидетельство СССР

9 443588, кл, С 07 С 13/18, опублик, 1977 (прототип),