Износостойкая сталь

Иллюстрации

Показать всеРеферат

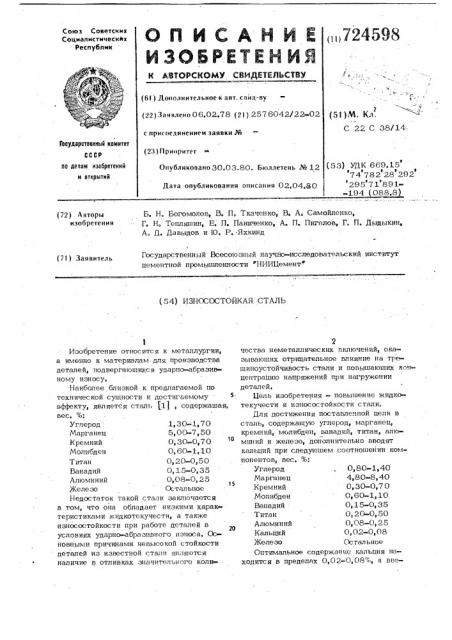

(),724598

Союз Советских

Социалистически»х

Республик,»

Р, т (5 l ) Ч. Кл.

С 22 С 38/14: (6I ) Дополнительное к авт. свид-ву (22) Заявлено 06,02»78 (2I ) 257 6042/22-02 с присоелииеиием заявки №

Государственный комитет (23) Приоритет (53) К 669.15

74- 782 28 292

295 71 891»

-194 (088.8) но делан изобретений и открытий

Опубликовано 30.03.80. Бюллетень № 12

Дата опубликования описания 02.04.80

Б. H. Богомолов, В. П. Ткаченко, В. А. Самойленко, Г. Н. Тепляшин, Е, П, Паниченко, А. П. Пигалов» Г. П. Дыдыкин, А. Д. Давыдов и Ю. P. Яхкинд (72) Авторы изобретения

Государственный Всесоюзный научно-исследовательский институт цементной промышленности "НИИЦемент (71) Заявитель (54) ИЗНОСОСТОЙКАЯ СТАЛЬ

И.зобретение относится к металлургии, а именно к материалам для производства деталей, подвергающихся ударно-абразив ному износу.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту, является сталь (1), содержащая, вес. %:

Углерод 1, 30- 1,70

Марганец 5»00-7» 50

Кремний 0,30-0,70

Молибден 0,60-1, 10

Титан 0,20-0,50

Ванадий О, 15-0,35

Алюминий 0,08-0, 25

Желе зо Остальное

Недостаток такой стали заключается в том, что она обладает низкими характеристиками жидкотекучести, а также износостойкости при работе деталей в условиях ударно-абразивного износа, Основными причинами невысокой стойкости деталей из известной стали являются наличие в отливках значительного коли2 чества неметаллических включений, оказываюших отрицательное влияние на трсшиноустойчивость стали и повышающих концентрацию напряжений при нагружении деталей.

Цель изобретения - повышение жидкотекучести и износостойкости стали.

Для достижения поставленной цели в сталь» содержащую углерод, марганец, кремний, молибден, ванадий, титан, алюминий и железо, дополнительно вводят кальций при следующем соотношении компонентов, вес, %:

Углерод 0,80-1 40

Na рганец 4,80-8,40

Кремний О, 30-0,7 0

N олибден О, 60-1, 10

Ванадий О, 15-0,35

Титан О, 20-0,50

Алюминий 0,08-0, 25

Кальций О, 02-0,08

Железо Остал ь ное

Оптимальное содержание кальция находится в пределах 0,02-0,08%, а вве4598 4 приводит к снижению брака по литейным дефектам и повышению выхода годного литья.

Выплавка сталей производится в индукционной печи на установке ЛПЗ-2 67.

Склонность к образованию трещин при отливке определяют по технологической пробе-кольцу с бобышкой, внутренняя поверхность которого образуется песчаноглинистыми стержнями, которые имеют различную податливость (в зависимости от состава смеси). Склонность к образованию трещин при термообработке определяют на конусных образцах.

Изностостойкость сталей определяют на машине "НК" (неподвижное кольцо) по методике ВНИИМашиноведения.

Химический состав образцов известной стали и предлагаемой представлен в табл, 1, результаты испытания жидкоо текучести сталей при 1530 С в табл. 2; результаты испытания на износостойкость - в табл, 3, Жидкотекучесть и износостойкость предлагаемой стали значительно превосходят показатели известной (см. табл. 1 и 2).

Та бл ица 1

0,25 0,21

0,25 0,21

7,8 0,68

7,8 0,68

0,1.

1,20 0,55

1,30, 0,55

1,30 0,55

1,20 0,55

Известная

7,8 О, 68 0,25 0,21 О, 11

3, 0,11 0,02

7,2 0,68 0,25 0,21

Предлагаемая

0,55 7,2

0,55 7 2 1,20

0,11 0,08

0,11 0,11

0,68 0,25 О, 21

1,20

1 20 0,55 7 2 0,68 0,25 0,21

0,80 0,55 4,8 0,68 0,25 0,21 0,11 0,02

0,55 4,8 0,68 0,25 0,21. 0,11 0,08

0,80

1,40

0,11

0,02

0,55 8,4 0,68 0,25

0,21

1)40 055 84

0,1.1 0,09

0,66 0,25 0,21

3 72

geHHe маргайпа "при отношейии его к ут. лероду равным 6 способствует повышению трешиноустойчивости стали и снижению брака по трещинообразованиям в отливках.

Основным средством получения стали с высокк |и технологическими свойствами

""является ее комплексное раскисление и . легирование при рациональном соотношений компонентов. : Io

Введение кальция в пределах 0,020,08% снижает содержание кислорода и серы в стали, способствует ликвидации вредных интергранулярных включений, например сульфидов, оксидов, обеспечи вает очнщение границ кристаллов, умень шейТе Степени загрязненности строчеч ными включениями глинозема и повышение плотности и износостойкости стали.

Одновременно присадка кальция сущест-20 венным образом оказывает влияние на no*BbitfieIIHå жидкотекучести, легкой заполняемости формы сложной конфигурации, а

" также снижению внутренних напряжений и склонности к образованию трещин в о ливках.

Присадка марганца в пределах 4,808,40%, при оптимальном его отношении к углероду и равным 6 (Np/C =6), обеспечивает стабильные, рациональные технологические свойства стали, что

Результаты испытания на износостойкость также показывают увеличение этих свойств у предлагаемой стали, 068 025 021 011 005

724598

Таблица 2 т ::и в в

Плавка, Л"

Предлагаемая сталь

Известная сталь

4 5 6 7

8 9 10 11

1 2 3

Длина спирали, мм 326 348 372 416 458 465 383 392 . 407 447 470

Та бл ица, 3

И звестная

250

1,85

1в92

Предлагаема я

1,98

2,09

2,13

250

П р и м е ч а н и е . За эталон взята Ст 3, коэффициент износостойизсти которой 1,0.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 578361, кл. С 22 С 28/14, 1976.

Составитель С. Дергачева

Редактор A Мотыль Текред О. Андрейко Корректор И, Муска

Заказ 799/8 Тираж 694 Подписное

Ш!ИИПИ 1осударственного комитета СССР

/ по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IIIIII "Патент", r. Ужгород, ул. Проектная, 4 г

Формула изобретения

Износостойкая сталь, содержашая углерод, марганец, кремний, молибден, ванадий, титан, алюминий и железо, о т л и ч а ю ш а я с я тем, что, с целью повышения жидкотекучести и износостойкости она дополнительно содержит каль- 40 ций, а отношение марганца к углероду равно .6 при следуюшем соотношении компонентов, вес. %>,.

Углерод

Марганец

Кремний

Молибден

Ванадий

Титан

Алюминий

Кальций

Железо

0,30-0,70

0,60-1, 10

О, 15-0,35

О, 20-0,50

0,08-0,25

0,02 0,08

Остал ьное