Установка для сушки капиллярнопористых материалов

Иллюстрации

Показать всеРеферат

М бааз 6оейсйх

Социалистических

Республик

Государственный комитет по делам изобретений и открытий (72) Авторы изобретения (71) Заявители

Л.-X Б. Цимерманис, Е. Л. Высочанский и А. H. Жестовский

Уральский научно-исследовательский и проектный институт строительных материалов и Специализированная проектно-конструкторская организация «Оргтехстром»

Министерства промышленности строительных материалов

Латвийской ССР (54) УСТАНОВКА ДЛЯ СУШКИ КАП ИЛЛЯ Р Н ОПОРИСТЫХ МАТЕРИАЛОВ

Изобретение относится к технике сушки и может быть использовано в промышленности строительных материалов и других отраслях промышленности, например в производстве керамических, гипсовых, теплоизоляционных и других изделий.

Из основного авт. св. № 568817 известна установка для сушки капиллярно-пористых материалов, например строительных изделий, содержащая герметичный горизонтально расположенный цилиндр с газоподводящими и отводящим коллекторами, выполненными в виде сегментов, ограниченных перфорированными перегородками, расположенными соответственно симметрично относительно вертикальной оси цилиндра и в верхней части последнего, причем в отверстиях вертикальных перегородок газоподводящих коллекторов установлены под углом

30 — 45 сопла, например сопла Лаваля, направленные в одной перегородке вверх, а в другой — вниз.

Недостатком известной установки является отсутствие в ней автономных температурных зон в соответствии с изменяющейся структурой высушиваемого материала в процессе сушки и противотока теплоносителя, приводящее к нарушению структуры изделий, в частности к трещинообразованию в керамических изделиях.

Целью изобретения является повышение

5 экономичности и качества сушки.

Поставленная цель достигается тем, что газоподводящие и отводящие коллекторы разделены по длине цилиндра на соответствующие секции с образованием 3 — 5 су10 шильных зон, причем каждая из секций имеет 3 — 5 каналов и длину, составляющую

2/3 длины зоны, и газоподводящие секции размещены на выходе из зон, а газоотводящие — на входе в них, при этом между сек15 циями установлены отбойники зигзагообразного профиля.

Кроме того, каналы газоподводящих секций выполнены с суммарным проходным сечением выходных отверстий, последователь20 но увеличивающимся в арифметической прогрессии в направлении к выходу из зон, а каналы газоотводящих секций — с суммарным проходным сечением выходных отверстий, уменьшающимся по тому же за25 кону.

Сопла, установленные в каналах с наименьшим проходным сечением выходных от724897

Зо

3 верстий, дополнительно имеют наклон к горизонтальной оси цилиндра под углом 30—

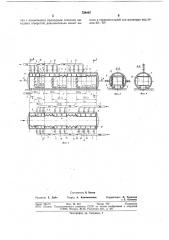

На фиг. 1 схематически изображена описываемая; установка; на фиг. 2 — разрез

А — А на фйт. 1 íà ; 3 — разрез Б — Б на фиг. 1; í" "фиг. 4 — разрез  — В на фиг. 1.

Установка содержит герметичный горизонтально расположенный цилиндр 1, подключенный к системам 2 и 3 подачи и отвода теплоносителя соответственно и к системе 4 вакуумирования, газоподводящие секции 5 с соплами 6, газоотводящие секции 7, вертикальные 8 и горизонтальные 9 отбойники газовых потоков зигзагообразного профиля. Установка имеет 3 — 5 температурных зон длиной 1ь 4. l3 ... Вертикальные газоподводящие секции 5 разделены перегородками на 3 — 5 каналов 10 и расположены в конце каждой температурной зоны. Их длина в плане равна 2/3 длины температурной зоны. По сечению цилиндра 1 они расположены симметрично его вертикальной оси. Горизонтальные газоотводящие секции

7 разделены перегородками на 3 — 5 каналов

11 и расположены в верхней части цилиндра 1 в начале каждой температурной зоны.

Их длина в плане равна 2/3 длины температурной зоны. В пределах одной температурной зоны проходные сечения Р„, Р, Р, ... выходных отверстий (окон, сопел) каналов 10 изменяются в арифметической прогрессии с увеличением к выходу из зоны. В пределах этой же температурной зоны проходные сечения 5ь 5, S3 ... выходных отверстий каналов 11 уменьшаются в арифметической прогрессии в том же направлении. Суммарное проходное сечение всех газоподводящих

5 и газоотводящих 7 секций от первой до последней температурной зоны соответственно увеличивается и уменьшается в арифметической прогрессии. Сопла 6, например сопла Лаваля, установленные в каналах с наименьшим проходным сечением отверстий, имеют наклон к горизонтальной оси цилиндра 1 под углом 30 — 70 и под углом

30 — 60 к вертикальной оси цилиндра 1 и направлены с одной стороны вниз, а с другой — вверх. На отводах, соединяющих отдельные каналы 10 и 11 с системами 3 и 4 соответственно установлены заслонки 12 для регулирования давления.

Установка работает следующим образом.

Высушиваемые изделия 13 загружают на сушильные вагонетки, которые периодически заталкивают в горизонтально расположенный цилиндр 1 и после его герметизации производят сушку изделий нагретым теплоносителем, подаваемым из системы 2 в каналы 10 секций 5. Из секций 5 теплоноси reü через окна в вертикальных стенках этих секций 5 и сопла 6 позонно поступает в цилиндр 1 и направляется навстречу высушиваемым изделиям 13.

Отработанный теплоноситель позонно выходит через каналы.11 секций 7 в газоотво- дящую систему 3.

Соотношение проходных сечений отверстий газоподводящих и газоотводящих каналов 10 и 11 позволяет установить в пределах каждой температурной зоны заданную температурную кривую с подъемом к выходу из зоны. Заслонки 12 на газоподводящих трубопроводах позволяют создать в газоподводящих каналах 10 необходимый аэродинамический напор. Заслонки 12 на газоотводящих отводах позволяют создать в газоотводящих каналах 11 заданное разрежение.

После окончания периода отработки изделий 13 теплоносителем, если это требуется технологией сушки, цилиндр 1 подключают к системе 4 вакуумирования. Далее циклы нагрева и вакуумирования могут повторяться необходимое число раз. Периодически из цилиндра 1 забирают по 1 — 2 вагонетки с высушенными изделиями 13 и загружают тем же числом вагонеток с изделиями, подлежащими сушке.

Описанная установка позволяет организовать процесс сушки изделий в соответствии с изменяющейся структурой материала во времени обработки. Это достигается путем противоточного движения теплоносителя, имеющего параметры, соответствующие условиям сушки в каждой зоне. Равномерность подачи теплоносителя по сечению цилиндра согласно позонному потреблению тепла на сушку способствует снижению общего расхода тепла и приводит к повышению качества сушки.

Формула изобретения

1. Установка для сушки капиллярно-пористых материалов по авт. св. № 568817, отличающаяся тем, что, с целью повышения экономичности и качества сушки, газоподводящие и отводящие коллекторы разделены по длине цилиндра на соответствующие секции с образованием 3 — 5 сушильных зон, причем каждая из секций имеет

3 — 5 каналов и длину, составляющую 2/3 длины зоны, и газоподводящие секции размещены на выходе из зон, а газоотводящие — на входе в них, при этом между секциями установлены отбойники зигзагообразного профиля.

2. Установка по п. 1, отл ич а ющаяся тем, что каналы газоподводящих секций выполнены с суммарным проходным сечением выходных отверстий, последовательно увеличивающимся в арифметической прогрессии в направлении к выходу из зон, а каналы газоотводящих секций — с суммарным проходным сечением выходных отверстий, уменьшающимся по тому же закону.

3. Установка по пп. 1 и 2, о т л и ч а ю щ ая с я тем, что сопла, установленные в кана724897

1(-»- г

1! (s z/з;,, г

Риг. 2

Составитель В. Вакар

Техред А. Камышннкова

Корректоры: Л. Тарасова и Е. Осипова

Редактор Е. Дайч

Заказ 531/15 Изд. № 241 Тираж 772 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 лах с наименьшим проходным сечением выходных отверстий, дополнительно имеют наz/z z 2 (6 клон к горизонтальной оси цилиндра под уГлом 30 — 70 .