Способ автоматического управления процессом термической обработки колбасных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о>725065

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.08.78 (21) 2666421/18-13 с присоединением заявки— (23) Приоритет— (43) Опубликовано 30.03.80. Бюллетень № 12 (45) Дата опубликования описания 30.03.80 (51) М Кл г С 05 D 27/00 фсударствеииый комитет

СССР пф делам изобретеиий и отлрытиЙ (53) УДК 643.352.6:

:62.52 (088.8) (72) Авторы ваобретения

В, В. Карпов, А. М, Бражников, Н. А. Рогов и О. Г. Карпова (71) Заявитель Научно-производственное объединение птицеперерабатывающей и клеежелатиновой промышленности

«Комплекс» (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

КОЛБАСНЫХ ИЗДЕЛИЙ

Изобретение относится к способам авто.матического управления процессом термической о бработки колбасных изделий и может быть применено в мясной, рыбообрабатывающей и птицеперерабатывающей промышленности при термической обработке вареных колбасных изделий.

Известен способ автоматического управления процессом термической обработки колбасных изделий, предусматривающий регулирование температуры и относительной влажности греющей среды на операциях подсушки, обжарки и варки и определение продолжительности операций по температуре в центре колбасного изделия (1).

Недостатком известного способа является то, что он не позволяет интенсифицировать процесс термической обработки по времени,при одновременном сокращении потерь массы изделия.

В случае поддержания температуры и относительной влажности среды в термокамере,по уровням, выше рекомендуемых известной технологией с целью сокращения длительности термообработки, приводит к перегреву поверхностного слоя колбасного батона, что вызывает некачественную ок.раску поверхности колбасного батона: ожоки, бледность, разрывы оболочки при варке.

Целью изобретения является сокращение длительности процесса термообработки и потерь массы изделия.

Поставленная цель достигается тем, что определение продолжительности операций осуществляют с учетом температуры поверхности колбасного изделия.

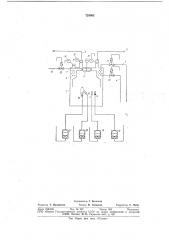

На чертеже показана схема основных участков автоматического регулирования термокамеры.

На схеме изображены корпус 1 термокамеры с вентилятором 2 циркуляции теплонесущей среды (воздуха), калорифер 3 (или другое устройство для нагрева воздуха), линия 4 подачи теплоносителя в калорифер, линия 5 подачи дыма в термокамеру, линия б сброса влажного воздуха в атмосферу, устройство 7 забора наружного воздуха в термокамеру, линия 8 подачи в термокамеру увлажняющего пара, линия 9 по20 дачи воды охлаждения и увлажнения воздуха в камере.

Автоматическое регулирование осуществляется следующим образом.

Операция подсушки: температуру в термокамере регулируют при помощи регулятора 10 в комплекте с датчиком 11 и ислолнительным механизмом 12, установленным на линии подачи теплоносителя в калорифер. Относительную влажность .воздуха в термокамере регулируют при помощи

725065 регулятора 18 в комплекте с датчиком 14 и исполнительными механизмами 15 — 17 соответственно на линии сброса в атмосферу влажного воздуха, забора наружного воздуха и подачи увлажняющего пара. 5

Подсушку завершают до достижения на поверхности колбасного изделия величины температуры 1ь которую контролируют регулятором 18 в комплекте с датчиком 19.

По за,вершении подсушки осуществляют 10 переключение схемы автоматического управления на режим обжарки.

Операция обжарки: открывают исполнительный механизм 20 на линии подачи дыма в термокамеру, температуру в термока- 15 мере поддерживают на уровне подсушки при помощи регулятора 10 в комплекте с датчиком 11 и исполнительным механизмом

12 до достижения на:поверхности колбасного изделия величины температуры 4, затем 20 регулятор 10 отключается и осуществляется поддержание температуры поверхности кол. басного изделия на уровне при помощи регулятора 18 в комплекте с датчиком 19 и исполнительным механизмом 12, 25

Относительную, влажность в термокамере,регулируют при помощи регулятора 18 в комплекте с датчиком 14 и исполнительными механизмами 1517. Уровень относительной влажности,при обжарке несколько выше, чем при подсушке.

Обжарку завершают по достижении заданной температуры в центре колбасного изделия, которую контролируют регулятором 21 в комплекте с датчиком 22.

По завершении обжарки осуществляют переключение схемы автоматизации на режим варки. При варке исполнительные механизмы 15, 20 и lá на линиях сброса воздуха в атмосферу, подачи дыма в термока- 40 меру и забора наружнаго воздуха закрыты.

Температуру поверхности колбасного изделия поддерживают на уровне 1З при помощи регулятора 18 в комплекте с датчиком

19 и исполнительным механизмом 28 на ли- 45 нии 9 подачи воды для охлаждения и увлажнения воздуха в термокамере и исполнительным механизмом 12 на линии 4 подачи теплоносителя в калорифер 8.

Относительную влажность в термокамере регулируют при помощи регулятора 18 в комплекте с датчиком 14 и исполнительHbIM механизмом 17 на линии 8 подачи увлажняющвго пара в термакамеру.

Варку завершают по достижении заданной температуры в центре колбасного изделия, которую контролируют регулятором

21 в комплекте с датчиком 22 автоматического управления процессом термической обработки колбасных изделий;

Использование предлагаемого способа обеспечивает сокращение длительности про цесса на 10 — 20О/О, а потери массы продукта на 10 —,20 "/О.

Ожидаемый экономический эффект составляет 10 — 15 руб. kl3 1 т готовой продукции.

Формула изобретения

Способ автоматического управления процессом термической обработки колбасных изделий, предусматривающий регулирование температуры и относительной влажности греющей среды на операциях подсушки, обжарки и варки и определение продолжительности операций по температуре в центре колбасного изделия, о т л ич а ю шийся тем, что, с целью сокращения длительности процесса термообработки и потерь массы изделия, определение продолжительности операций осуществляют с учетом температуры поверхности колбасного изделия.

Источник информации, принятый во внимание при экспертизе:

1. Лемперт Л. Н. и др, Автоматизация производственных процессов в мясной промышленности. М,, 1977, с. 76 — 83.

725065

Составитель Г. Богачева

Техред В, Серикова

Корректор С. Файн

Редактор Т. Пилипенко

Тип. Харьк. фил. пред. «Патент»

Заказ 238/339 Изд. № 232 Тираж 956 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5