Система автоматического управления процессом прокатки труб на раскатном стане

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Соцналнстнческнк

Республнк

4i

1 .г (6l ) Дополнительное к акт. свил-ву (22) Заявлено 27.07.77 (21) 25 !4179/22-02 (51) М. Кл.

В 2! В 37/00 с присоединением заявки.%

Ьоударственный комитет

СССР (23) Приоритет но ленам изобретений и открытий

Опубликовано 05.04.80. Бюллетень .% 13

Дата опубликования описания 05.04.80 (53) УДК

621.774,352

Всесоюзный научно-исследовательский и проектно-конструкторский институт "Автоматпром" (71) Заявитель (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ПРОКАТКИ ТРУБ НА РАСКАТНОМ СТАНЕ

Изобретение относится к технике автоматического управления трубопрокатными станами, в частности к технике управления трехвалковым раскатным станом..

Известна система управления трубопрокатным агрегатомГХУ.

В

Система, состоит из расположенных вдоль технологического тракта датчиков диаметра, длины, температуры раската и раствора валков и вычислительного устройства с адаптивным идентификатором толщины стенки и диаметра трубы после раскатного стана и блоюэм управления ло толщине стенки.

На основе полученной информации идентификаторы строят и уточняют соответствующие математические модели, а блок управления вырабатывает управляющее воздействие по толщине стенки с учетом ее заданного значения и предсказанных идентификатором значений толщины стенки и диаметра.

Недостатком указанной системы является то, что для идентификации необходима инфор. мацияо толщине стенки гильзы, трубы и диаметра гильзы. Иэ-за отсутствия удовлетворительного датчика толщины стенки ее определение осуществляется косвенно, с использованием информации о диаметре заготовки и гильзы. Точность измерения диаметра наиболее высокоточным прибором практически не превышает 0,5/. При этом точность определения толщины стенки составляет 4%. Из-эа наличия на поверхности заготовки значительной окалины исключается вообще возможность сколько-нибудь точного измерения ее диа-!

О метра. Дополнительная погрешность в систему управления вносится при иэмерейии диаметра гильзы, которая имеет большую овальность.

Указанные факторы приводят к значительным неточностям в определении толщины стенки проката, что в свою очередь приводит к неточной идентификации модели, и в конечном итоге, к ухудшению точности управления.

Кроме того, использование весьма сложных как по устройству, так и в эксплуатации измерителей диаметра заготовки и гильзы усложняет систему и ухудшает ее належность.

725735

Целью изобретения является повышение точности управления и упрощение: системы.

Поставленная цель достигается тем, что в систему автоматического управления процессом прокатки труб на раскатном стане, состоящую иэ датчиков диаметра трубы и оправки, длины заготовки, гильзы и трубы, температуры гильзы, раствора валков исполнительного механиз. ма и вычислительного устройства, содержатр

10 щего адаптивный идентификатор и блок управ- 10. п

" пения-, включены датчики тока и напряжения главного привода прошивного стана и блок коррекции задания, причем выходы датчиков тока и напряжения прошивного стана подключены ко входам адаптивного идентификатора, выход блока коррекции задания ко входу блока управления, а ко входу блока коррекции задания — выходй датчиков длины эар готовки и гильзы.

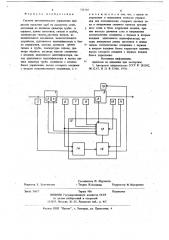

На чертеже представлена блок-схема системы управления трехвалковым раскатным станом.

Система состоит из дагчиков, установленmir. перед прошивным станом 1; измеритель . l

2 длины заготовки; датчик 3 тока главного

1. привода; датчик 4 напряжения главного при вода; перед и после раскатного стана 5; юмернтель 6 длины гильзы; "измеритель 7 температуры гильзы; измеритель 8 диаметра оправки; измеритель 9- раствора валков; измеритель 10 длины трубы; измеритель 11 диаметра трубы.. -. 1

В контур системы управления входит вычислительное устройство 12, состоящее из адаптивного идентификатора 13, блока 14 3- коррекции коэффциента удлинения раскатного стана и блока 15 управления и исполнительный механизм 16.

Система работает следующим образом.

Адаптивный йдентификатор 13 по измерен- 40 ным датчиками 3,4 и измерителями 6,7,8,9

-соответственно значениям напряжения (U), тока (3) главного привода прошивного стана, длины (1 „) температуры (Т. ) гильзы, диаметра оправки (Jl,O ), раствора ваппов 45 (аЬ) строит и уточняет математическую модель раскатного стана по коэффициенту удлинения, который является отражением толщины стенки трубы . зад т7 1, 50 где +z ч прогноэируемое значение коэффициента удлинения раскатного стана; напряжение "главного привода прошивного стана;

3 — ток главного привода прошивного стана; — длина гильзы;

Ir — температура гильзы;

Л вЂ” диаметр оправки; опт

Q — раствор валков.

Уточняется мопель после прокатки каждой убы пропор (ионально разности и между оэффициентом удлинения, предсказанным о математической модели и фактическим.

Фактический коэффициент удлинения опрееляется в результате показаний измерите- ей 6, 10 (Lr) гильзы и (L ) трубы по

ТР рмуле: L т м"Блок коррекции коэффициента удлинения аскатного стана 14 по результатам показаний эмерений 2,6 длины (L3) заготовки, (Lr) ильзы и с использованием заданного коэффиенга удлинения для всего агрегата (44ье )

ычисляет необходимый коэффициент удлиения раскатного стана (Л z ) по рмуле; ь. где Фо — необходимый коэффициент удлинения раскатного стана;

+haB — заданный коэффициент удлинения для всего агрегата; — длина заготовки;

Lr — длина гильзы.

Пропорционально разности между предсказанным значением коэффициента удлинения и необходимым блок управления 15 вырабатывает управляющее воздействие на исполнительный механизм 16, изменяющий, раствор валков раскатного стана.

aliis нового положения раствора валков проверяют значения фактического диаметра трубы по измерителю 11 и, в случае выхода диаметра за заданные пределы, корректируют величину управляющего воздействия.

Использование новых датчиков и адаптивного идентификатора коэффициентов удлинения выгодно отличает предлагаемую систему управления трехвалковым раскатным станом от указанного прототипа, т.к, уменьшается погрешность системы, обусловленная измерением толщины стенки гйльзы, трубы. В результате изменения структуры идентификатора и включение датчиков тока и найряжения привода прошивного стана полностью исключается из контура управления информация (прямая и косвенная) о толщине стенки проката (трубы, гильзы), что увеличивает точность и надежность управления раскатным станом.

5 725735

Формула изобретения

Составитель П. Шурчилов

° Техред И.Асталош Корректор Ю. Макаренко

Редактор Е. Ьратчикова

Тираж 986

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Заказ 5(>0/7

Филиал П11П "Патент", г. Ужгород, ул. Проектная, 4

Система автоматического управления процессом прокатки труб на раскатном стане, состоящая из датчиков диаметра трубы и оправки, длины заготовки, гильзы и трубы, температуры гильзы, раствора валков, исполнительного механиэма, вычислительного устройства, адаптивного идентификатора и блока управления, выходы датчиков длины гильзы и трубы, температуры гильзы, диаметра оправки, раствора валков соединены с входами адаптивного идентификатора, выход адаптивного идентификатора и выход датчика диаметра трубы соединены с входом блока управления, выход которого соединен с входом исполнительного механизма, о тл и ч а ю, щ а я с я тем, что, с целью ее упрощения и повышения точности управления она дополнительно содержит датчики тока и напряжения главного привода прошивного стана и блок коррекции задания. причем выходы датчиков 1ока и напряжения соответственно соединены с первым и вторым входами адаптивного идентификатора, выходы измерителя длины заготовки и длины гильзы соответственно соединены с первым и вторым входами блока коррекции задания, выход которого соединен с первым входом блока управления.

Источники информации, - принятые во внимание при экспертизе

1. Авторское свидетельство СССР Н 281382, 08,12.67, В 21 В 37/00, 1970.1