Матрица для гидропрессования металлов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлеио300178 (21) 2573359/25-27 (5 )+

В 21 Т 5/04

В 21 С 25/02 с присоединением заявки Нов

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 0504.80. Бюллетень Мо 13 (53) УДК б 21. 777. 07 (088.8) Дата опубликования описания 10. 04.80

Ю. Г. Белостоцкий, Р. Д. Сухих, 10. Л. Баранов и В. Д. Сухих (72) Авторы изобретения

Ленинградский ордена Ленина политехнический институт им. М. И. Калинина (71) Заявитель (54) МАТРИЦА ДЛЯ ГИДРОПРЕССОВАНИЯ

МЕТАЛЛОВ

Изобретение относится к обработке металлов давлением, а точнее к области гидррпрессования металлов.

Известен эффект улучшения эксплуатационных свойств деталей и, в частности инструмента для обработки металлов давлением, который при нанесении на взаимодействующие поверхности регулярного микрорельефа, например методом вибрационного обкатывания, что препятствует разрывам и выдавливанию сло ь смазочной пленки с поверхности раздела взаимодействующих пар трения (в данном случае пары заготовка-матрица ), повышает устойчи- 15 вость процесса, улучшает качество изделий, увеличивает стойкость инструмента (1) .

Однако это не препятствует трещинообраэованию на иэделиях из-эа воз» 20 никновения в деформируемом металле напряжений разного знака. Избежать трещинообраэования путем реализации схемы деформирования металлов при полном отсутствии растягивающих напряже-25 ний позволяет использование прессования с противодавлением.

Известна также матрица для гидро. прессования металлов, выполненная в виде корпуса, имеющего эаходное от- 30 верстие и два последовательно pacrioложенных калибрующих пояска, разделенных между. собой кольцевой канавкой (2), Эта матрица, однако, не препятствует разрывам смазочной пленки, не обеспечивает устойчивость процесса прессования, что отражается на качестве изделий. Кроме того, конечная степень деформации в нижнем пояске для обеспечения необходимого уровня противодавления должна иметь достаточно большую величину, что приводит к значительному увеличению усилия прессования.

Цель изобретения — достижение возможности прессования малопластичных трудно деформируемых металлов с большими степенями деформации, стабильное получение высококачественных изделий, реализация устойчивого процесса, увеличение долговечности матриц и сниже ние усилия прессования.

Указанная цель достигается тем, что поверхность, образующая эаходное отверстие и сопряженная с ней поверхность первого калибрующего пояска выполнена с регулярным микрорельефом.

При этом кольцевая, канавка соединена с атмосферой.

725770

Формула изобретения

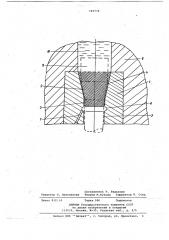

На чертеже представлена матрица для гидропрессования металлов °

Внутренняя поверхность корпуса матрицы 1 состоит из конической заходной части 2 и верхнего калибрукщего"пояска 3, выполненных с, регулярным микро-. рельефом 4, а также дополнительного нижнего калибрукщего пояска 5 и кольцевой канавки 6, которая с помощью от. водящего отверстия 7 соединена с ат— мосферой,;

Прессование с использованием предлагаемой матрицы производится следующим образом.

Заходная коническая часть 2 матрицы замыкается конической частью заготовки 8 (заготовка изображена пунктирной линией). Затем в полость контейнера 9 заливается рабочая жидкость

10, которая; благодаря сообщающимся канавкам регулярного микрорельефа 4, сразу же заполняет зону КоНТВКТВ меж ду заготовкой 8 и конической заходйой частью 2 матрицы, образуя смазочную=плейку; чтб с самого начала создает условия жидкостного трения в зо не деформации и приводит к значительному уменьшению первоначального пика давления. Регулярный микрорельеф 4 в процессе выдавливания препятствует разрывам смазочной пленки, обеспечивает ее устойчивую целостность, что снижает силы контактного трения, уменышает давление и гарантирует устойчивость процесса.

Микрорельеф выполнен однородным rro разМерам и расположению микронеровностей, что улучшает износостойкость трущиХбя поверхностей. Пройдя калйб-; рующий йсясок 3 и вытеснив пройикшую в"кольцевую канавку 6 рабочую жидкость наружу через отводящее отверстие 7, заготовка 8 входит в контакт с нижним калибрующим пояском 5, диаметр которого равен диаметру верхнего

- калибрующего пояска 3. Отсутствие рабочей жидкости высокого давлейия" на поверхности нижнего калибруюшего по-. яска 5 приводит к возникновению в зоне контакта заготовки 8 и нижнего пояска 5 значительно более SHcoKHx сил трения, чем в зоне верхнего калибрующего пояска 3. Это обеспечивает необходимый подпор для создания условий протйводавления при прессовании иэделий..Таким образом, удается искусственно повысить ресурс пластичности материала, а также избежать значительногб увеличения усилия прессования.

Ожидаемый технико-экономический эффект описываемой матрицы складывается из повышения качества готовых изделий, увеличения долговечности матриц для прессования, увеличения производительности труда, уменьшения мощности необходимого для выдавливания оборудования. При этом качество готовых изделий повышается за счет создания в зоне деформации условий противодавления, а также реализации устойчивого процесса.

Долговечность матриц для прессо15 вания увеличивается за счет того, что их рабочие поверхности выполнены с регулярным микрорельефом.

Увеличение производительности труда достигается воэможностью прессова20 ния малопластичных материалов с боль--шими степенями деформаций без трещинообразования.

Уменьшение мощности необходимого цля прессования оборудования достигается значительным уменьшением первоначального пика давления и общим снижением усилия прессования.

ЗО

Матрица для гидропрессования металлов, выполненная в виде корпуса, имеющего заходное отверстие и два последовательно расположе нных калибрующих пояска, разделенных между собой кольцевой канавкой, о т л и ч а ю— щ а я с я тем, что, с целью улучшения условий деформации поверхность, образующая заходное отверстие и со40 пряженная с ней поверхность первого калибрующего пояска выполнена c регулярным микрорельефом, при этом коль-. цевая канавка соединена с атмосферой.

Источники информации, 4 принятые во внимание при экспертизе

1. Шнейдера Ю. Г. Образование регулярных микрорельефов на деталях и их эксплуатационные свойства. Л., Машиностроение, 1971, с. 66, 70, 50 154.

2. Колпашникова A. И. и Вялова В.A.

Гидропрессование металлов. M., Металлургия, 1973, с. 182, рис. 75.

725770

Подписное

ЦНЙИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раущская наб., д. 4/5

Тираж 986

Заказ 832/14

Филиал ППП Патент, r. ужгород, ул. Проектная, 4

Составитель P. Радькова

Редактор Н. Иильникова Техред М.Кузьма Корректор Н. Стец