Способ нанесения покрытий из металлического порошка

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ЙЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.04.77 (21) 2479920)22-02

/ с присоединением заявки №вЂ”...гасударственный комитет (23) Приоритет— (53) УДК 621,762..763 (088.8) Опубликовано 05.04.80. Бюллетень № 13 по деиак иэооретеиий и открытий

Дата опублиКования описачия 15.04.80 (72} Авторы изобретения

Н. Н. Дорожкин, Л. П. Кашицын, В. И. Дьяченко, Б. М. Данилко и Ю. Б. Леушев

Институт проблем надежности и долговечности машин

АН Белорусской ССР и Минский ордена Ленина и ордена Октябрьской Революции тракторный завод (71) Заявители (54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО

ПОРОШКА

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлического порошка путем центробежного индукционного напрессовывания порошка на внутренние поверхности цилиндрических изделий, и может быть использовано для упрочнения быстроизнашивающихся деталей, восстановления поверхностей последних, а также при изготовлении подшипников скольжения.

Известен способ нанесения покрытий из металлического порошка, предусматривающий получение плотных покрытий сложной формы с минимальным припуском на механическую обработку путем напрессовывания порошка на изделие при одновременном нагреве и вращении изделия вокруг собственной оси и вокруг внешней оси, перпендикулярной собственной оси вращения и пересекающейся с ней (1t

Недостатком известного способа является то, что в случае напрессования порошка с температурой, имеющей температуру плавления, примерно одинаковую с температурой плавления материала изделия, возможен нагрев только до температур, не превышающих 0,8 температуры плавления. Ограничение температуры нагрева не позволяет получить качественные и плотные покрытия.

Кроме того, известный способ ограничи. вает применение усилий напрессовывания и не позволяет повысить давление на слой порошка, что также определяет недостаточно высокое качество, в частности недостаточную плотносгь получаемого на изделии покрытия.

С целью снижения температуры нагрева, увеличения давления и повышения качества покрытий предложен способ, который отличается от известного тем, что напрессовывание порошка проводят при последовательном вращении изделия сначала вокруг собственной оси, затем с той же угловой скоростью вокруг внешней оси, причем вращение вокруг внешней оси проводят на радиусе, превышающем собственный радиус изделия.

Сущность предложенного способа заключается в следующем.

Первый этап технологического цикла нанесения покрытий осуществляют с осевым вращением изделия и одновременным наг725821 ревом изделия и слоя порошка. Затем проводят вращение изделия с той же угловой скоростью вокруг внешней оси, перпендикулярной оси изделия. Это вращеййе прово- дят на радиусе, превышающем собственный радиус изделия. Первоначальное вращение изделия вокруг собственной оси не дает никаких преимуществ перед известным техническим решением. Разделение одной операции вращения на две последовательно проводимые операции позволяет существенно увеличить центробежные давления за счет вторичного вращения вокруг внешней оси на увеличенном радиусе. Перевод изделия во вторичное вращение вокруг внешней оси позволяет заменить ранее действующее радиальное давление на осевое, при этом умень- 1> шается площадь, воспринимающая давление и величина удельного давления возрастает. Повышение давления создает возможность для снижения температуры нагрева, обеспечивая вместе с тем получение качественного покрытия с вйсокой плотностью.

Пример. В качестве основного матери ла покрытия использовали железный порошок марки ПЖЗМ зернистостью 60 — 150 мкм, в который вводили активирующие добавки дисперсных порошков аморфного бора И и кристаллического кремния в весовом отношении каждого 2%. Подготовленную композицию перемешивали в смесителе.

Покрытие из приготовленной смеси порошков наносили на изделие из стали Ст. 3 с внутренним диаметром 50 мм, толщиной стенки 4 мм и высотой 100 мм.

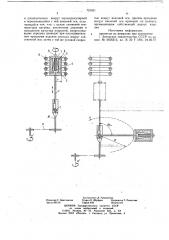

На чертеже изображена установка для реализации способа.

Установка выполнена с ломающимся относительно шарнира 1 верхним участком оси з вращения 2. В верхней части оси вращения установки закреплена подставка 3. На подставке 3 помещены сменный формообразующий элемент 4, изделие 5 и объемная доза порошка 6. На верхнем торце изделия

49 располагают крышку 7, сквозь которую n1tu ходит зажимной винт 8. Для предотвращения припекания порошка к крышке и герметизации внутреннего объема между крышкой и торцами детали укладывают асбестовые прокладки (на чертеже не показаны). юй

Источник нагрева 9 представляет собой индуктор высокочастотного генератора ЛПЗ-267М. Нижний участок оси вращения 10, соединенный с помощью шарнира 1 с верхним, оснащен приводом вращения 11. В целях удобства работы на установке она выполнена с возможностью вертикального подьема и опускания детали, фиксации нижнего, исходного положения в момент нахождения детали под индуктором и верхнего, рабочего положения — при нахождений детали в индукторе. Установка содержит также перемещаемый и закрепляемый груз (на чертеже не показан), служащий для устранения дисбаланса и вибраций.

На подставку 3 укладывали асбестовую прокладку, помещали сменный формообразующий элемент 4, выполненныи из графита, устанавливали деталь 5, а в образовавшийся объем засыпали дозу приготовленной порошковой смеси 6. Положив по верхнему торцу асбестовую прокладку и крышку 7, последнюю зажимали с помощью винта 8.

Затем деталь, находящуюся в нижнем исходном положении под индуктором, пере- . мещали в зону нагрева. Включали вращение детали и индукционный нагрев.

Получение спеченных покрытий обеспепечивали режимом непрерывного индукционного нагрева в течение 90 сек от момента достижения деталью температуры 1100 С, которая затем за указанный промежуток времени очень медленно повышалась до

1250 С. Деталь вращали относительно своей оси с частотой n = 3000 об/мин. С достижением температуры 1250 С выключали осевое вращение и индукционный нагрев, деталь выводили из индуктора опусканием оси в нижнее фиксируемое положение. После чего верхний участок оси вращения 2 переламывали относительно шарнира 1 и деталь 5 переводили из вертикального положения в горизонтальное. Включали привод

11 и деталь в течение 40 сек вращали в другой плоскости с той же частотой на радиусе R = 300 мм. Затем выключали привод вращения 11, вывинчивали винт 8 и производили съем детали 5.

При нанесении покрытий из порошка на основе железа остаточная пористость при реализации предложенного способа снижается в 3 раза и составляет 8 — 12%, в то время как пористость этих покрытий, полученных при тех же температурных режимах известным способом, составляет 25 — 32" /о.

Предложенный способ позволяет получать качественнце покрытия с tIopHcTocTbio

5 — 7% из бронзы при более низких температурах нагрева, 680 — 720 С, при температуре 800 С вЂ” практически беспористые покрытия.

Снижение температуры нагрева позволяет в наиболее полной мере сохранить вь1сококачественную наследственную структуру порошка, что обеспечивает, в свою очередь, придание поверхностному слою покрытия высских физико-МехаННаесКНх и эксплуатационных свойств.

Форм:дла изобретения

Способ нанесечия покрытий из металлического порошка, включающий напрессовывание порошка на изделие при нагреве и вращении последнего вокруг собственной оси

725821

Составитель Л. Гам аюпова

Техред К. Иуфрнч Корректор Г. Реыетник

Тираж 889 йодписиое

ЦНМИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Рауаская наб., д. 4/5

Филиал ППЙ к Патент>, г. Ужгород, ул. Проектная, 4

Редактор Е. Братчикова

Заказ 564/30 и дополнительно вокруг перпендикулярной и пересекающейся с ней внешней оси, отличаюи4ийся тем, что, с целью снижения температуры нагрева, увеличения давления и повышения качества покрытий, напрессовывание порошка проводят при последовательном вращении изделия сначала вокруг собственной оси, затем с той же угловой скоростью вокруг внешней оси, причем вращение вокруг внешней оси проводят на радиусе, превышающем собственный радиус изделия.

Источники информации, принятые во внимачие при экспертизе

1. Авторское свидетельство СССР по заявке № 2456312, кл. В 22 F 7/04, 24.02.77.