Способ изготовления биметаллических обойм

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свил-ву (22) Заявлено 20. 10.77 (2 l ) 2535087/25 -27 с присоединением заявки № (23) П риоритет

Гесударстввниый комитет

СССР

IIo делам изобратеиий и аткрытий

Опубликовано 05.04.80. Бюллетень № 13

Дата опубликования описания 05.04.80 (72) Авторы изобретения

H. Я. Лепилов и А. Ф. Столбов (7l) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ

ОБОЙМ

Изобретение относится к электромашиностроению, в частности к изготовлению биметаллических обойм, предпочтительно для роторов электромашин.

Широкое применение находят магнитоэлектрические генераторы, в которых для удержания на валу ротора постоянных маг- нитов высокой энергии применяются биметаллические обоймы,. представляющие собой цилиндрические стаканы, стенки которых 0 в осевом направлении выполнены иэ чередующихся магнитопроводящих и магнитонепроводяших секторов, при этом магнито» проводящие секторы образуют башмаки полюсов а магнитонепроводяшие - мат

15 нитные зазоры между башмаками.

Обоймы являются механически нагруженными деталями, работающими в тяжелых условиях теплосмен и вибраций.

Известен способ изготовления биметаллических обойм иамораживанием, при котором составляющие элементы собирают в узел, нагревают в восстановительной атмосфере до расплавления элементов, име2 юших более низкую температуру плавления, после чего охлаждают с обеспечением направленной кристаллизации

Недостатками способа являются низкий коэффициент использования металла, высокая трудоемкость и невозможность получения механических свойств биметаллического соединения с б р 70 кгlмм

Известен способ термодиффуэионной .сварки магнйтных материалов с немагнитными, при котором нагрев элементов ведут в вакууме с одновременным сжатием свариваемых элементов P2g.

Недостатком способа является необходимость тщательной обработки свариваемых поверхностей., Известен способ изготовления биметаллических элементов путем термодиффузи-. онной сварки с предварительной их деформацией 3 .

Недостатки способа заключаются в невозможности обеспечения давления, необходимого дпя получения на,цежного соединения элементов в процессе термодиффуэи.3 725 онной сварки, TBK как деформация, 1-2% зазоры и шероховатости между свариваемыми поверхностями элементов неустранимы, Все это приводит к ухудшению качества соединения и повышает трудоемкость изготовления:

0ель изобретение — снижение трудоемкости и повышение качества соединения, Поставленная цель достигается тем, что перед нагревом осуществляют обжа- щ

Ф . тие элементов до степени деформации 530%. Кроме того, нагрев и обжатие элементов ведут в стакане иэ материала с меньшим, чем у элементов коэффициентом термического расширения. 15

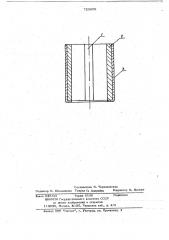

На чертеже представлена схема изготовления биметаллических обойм.

Магнитные 1 и немагнитные 2 сек.торы обоймы установлены в стакане 3 из материала с меньшим, чем у элементов ро коэффициентом термического расширения.

Способ осуществляется следующим образом.

Шесть секторов 1 иэ магнитопроводящей стали З=хГСА и шесть секторов 2 25 ./ иэ магнитопроводящей стали 36 НХТЮ обеэжиривают бензином и поочередно устанавливают в матрицу.

Собранный узел пропрессовывают пуансоном сквозь очко матрицы с деформацией 3О

5-30% в зависимости от конструкции обойм и шероховатости элементов, после чего цилиндрическую поверхность узла припыливают,тальком или окисью алюминия во избежании сварки с приспособлением и по- 35 мещают в стакан 3 из сплава с более низким коэффициентом термического расширения, чем у элементов обоймы, преимущественно из титана, нагревают в вакуумной печи; до 1 1085-1240 С 6ыдрживают 30- 4о

40 мин, после чего охлаждают узел, иэвлекают из стакана, термообрабатываю ка заданную прочность 6 -110-120кгlмм . по режиму: закалка с 800+5 С на масло, отпуск 580+ 5 С на масло, затем подверга-,4 ют механической обработке и напрессовы-вают на ротор.

Для обоймы малых диаметров, когда по сумме допусков стакана и узла не удается создать необходимое давление в про- Ю цессе термодиффугионной сварки, элементы обойм собирают и обжимают с той же деформацией в стакане из сплава с более

859 4 низким коэффициентом термического расширения, устраняя зазоры между узлом и стаканом. Далее в этом же стакане узел подвергают. термодиффуэионной сварке по режиму, приведенному выше.

Предв арительное обжатие ликвидируют трудоемкую операцию тщательной подгонки свариваемых поверхностей элементов обоймы и создают благоприятные условия для термодиффузионной сварки за счет плотного контакта свариваемых плоскостей элементов.

Применение данного способа по сравнению с известным позволит на 70-90% снизить трудоемкость изготовления биметаллических обойм, отказаться от сложных и громоздких приспособлений необходимых для создания нужного давления при термодиффузионной сварке и эа счет более качественной подгонки свариваемых поверхностей в 1,4-1,6 раза повысить прочность биметаллического соединения.

Способ изготовления биметаллических обойм, состоящих из чередующихся секторов разнородных материалов, включающий подготовку свариваемых поверхностей, совместное холодное обжатие секторов и последующий нагрев в безокислительной среде с приложением давления до образования диффузионного соединения между секторами, о т л и ч а ю щ и йс я тем, что, с целью снижения трудоемкости и повышения качества соединения, холодное обжатие производят со степенью деформации 5-30%, причем обжатие и последующий нагрев осуществляют в стакане, изготовленном из материала с меньшим, чем у секторов, коэффициентом тер- мического расширения.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

% 248052, кл. В 23 К 19/00, 1969

2. Диффузионная сварка в вакууме, магнитных материалов с немагнитными.

Информационный листок N 77-0149, ВИМИ.

3. Авторское свидетельство СССР

% 464418, кл. В 23 Р 3/02, 1973..@ияяц@ф д;„ъь@ яО ж р,"ф«у у мяиФяьяжФФ ая.+у-; ": „- - .,у - ::: -, -; ° ° - - -- уФормула изобретения

725859

Заказ 835/15 Тираж 1160

UHHHHH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушск.ая наб., д. 4/5

Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель H. Чернилевская

Редактор Н. Шильникова Техред О. Андрейко Корректор М, Вигила