Система управления горячим прессованием

Иллюстрации

Показать всеРеферат

725906

Со1оз Советских

Социалистических

Республик

ОР ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 12.01.78 (21) 2567729/25 — 27 (51)М. Кл.

В 30 В 15/20 с присоединением заявки №

Государстееииый комитет

СССР (23) П риоритет па делам иэобретеиий . и открытий

Опубликовано 05.04 80- Бюллетень № 13 (53) УД К 621.97 (088.8) Дата опубликования описания 05,04.80

С. К, Малько, В. И. Дровянников, E. М. Макаров, М. Ф. Головинов и Л. П. Комаров (72) Авторы изобретения (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ

Изобретение относится к машиностроению, в частности, к конструкции гидравлических прессов.

Известна система управления горячим прессованием, содержащая датчики температуры, заготовки и контейнера, датчики пути и скорости, зацатчики и регуляторы скорости прессования и температуры контейнера 11).

Известная система ббладает недостатками, заключающимися в том, что прессование не может осуществляться с максимально допустимой скоростью при отклонениях температуры. изделия от заданной, а также в наличии колебаний и перерегулирования в переходных процессах и режиме подпрессовок.

Цель изобретения — повышение производительности и качества изделий.

Указанная дель цоститается тем, что система управления снабжена блоком моделирования температурно-скоростного режима, входы которого соединены с датчиками температуры заготовки и контейнера, датчиком температуры прессиэлелия, а также оптимизатором, входы которого соединены — один с датчиком пути и скорости прессования, другой — с датчиком температуры прессизделия, а выход подключен к входу блока моделирования,.при этом выходы последнего соединены — один с оптимизатором, а два других с входами задатчика скорости и температуры контейнера.

Система управления снабжена также включенными последовательно автоматическим переключателем режимов, блоком задержки, формирователем и датчиком рабочего давления. l0

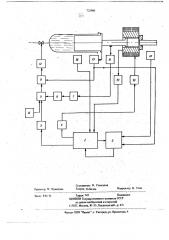

На чертеже показана функциональная схема системы управления.

1 1

Она содержит блок 1 моделирования температурно-скоростного режима, соединенный с

15 оптимизатором 2, задатчика 3 скорости прессования и температуры контейнера 4, соединенные с выходами блока моделирования, автоматический переключатель 5 режимов, подключенный к последовательно соединенным блоку 6 задержки и формирователю 7, на вход последнего подключен датчик давления прессштемпеля 8. Регулятор 9 скорости прессования соединен с задатчиком 3 скорости через переключатель 5 режимов. K выходу задатчика

25906 4

)вания. Датчик 13 скорости пути прессования подает сигнал на один из входов оптимизатора 2, который обеспечивает сравнение расчетной и текущей скоростей прессования и расчет оптимальных настроек блока 1 моделирования.

После окончания процесса прессования ра.бочее давление с прессштемпеля снимается, датчик давления прессштемпеля 8 вновь срабатывает и задним фронтом своего импульса

i0 через формирователь 7 и блок б задержки выключает автоматический переключатель 5 режима, обеспечивая отсечку управления. Так как.время приведения механической и гидравлической системы пресса в исходное состояние

15" намного больше времени подпрессовки, то система управления всегда успевает вернуться в исходйое-состояние.

Экономический эффект от использования системы управления обуславливается достиже )о нием максимально возможной скорости прессования с учетом изменений параметров технологического процесса, а также повышением качества прессизделий.

1. Система управления горячим прессованием, 30 содержащая датчики температуры, заготовки и контейнера, датчики пути и скорости, задатчики и регуляторы скорости прессования и температуры контейнера, о т л и ч а ющ а я с я тем, что, с целью повышения производительн6сти и качества изделий, она снабжена блоком моделирования температурно-скоростного режима, входы которого соединены с датчиками температуры заготовки и контейнера, датчиком температуры прессизделия, а

40 также оптимизатором, входы которого соединены один — с датчиком пути и скорости прессования, другой — с датчиком температуры прессизделия, а выход подключен к входу блока моделирования, при этом выходы послед4S него соединены — один с оптимизатором, а двадругих — с входами задатчиков скорости и температуры контейнера, 2. Система управления по и, 1, о т л ич а ю щ а я с я тем, что она снабжена вклю о ченными последовательно автоматическим переключателем режимов, блоком зздержки, формирователем и датчиком рабочего давления.

Источники информации, принятые во внимание йри экспертизе

ss 1. Авторское свидетельство СССР N 365279, кл. В 30 В 15/20, 1970.

3 """ " " " " 7 температуры контейнера 4 подключен регулятор 10, управляющий режимом нагрева контейнера. Задатчик скорости подпрессовок 11 подключен к входу переключателя 5 режимов, Регулятор 9 скорости йрессоъания управляет

/ исполнительным механизмом дросселя 12, обеспечиваюп1им регулирование скорости прессштемпеля, который при перемещении воздей,ствует на датчик 13 пути и скорости, Система снабжена, также тремя датчиками температуры: контейнера 14, прессизделия 15 на выходе матрицы и заготовки 16.

Система работает следующим образом.

При начале прямого хода глзвного плунжера йреССа система упрЪвленйя отключена и" автоматический переключатель S. режима подклю. чает выход задатчика скорости подпрессовки

11 ко входу регулятора 9 скорости прессования. При появлении рабочего давления на п15ессштемпеле срабатывает- датчйк д16ИЫя йрессштемпеля 8 и подает импульс на вход формирователя 7, выход которого-подключен ко входу блока 6 задержки. Длительность задержки импульса определяется продолжительностью режима подпрессовки., 25

В течение периода задержки прессштемпель

i перемещается с постоянной скоростью в соответствии с сигналом задатчика скорости подпрессовки.

По истечении периода задержки на выходе блока 6 задержки появляется импульс, который вызывает переключение автоматичеСкого переключателя 5 режимов. Последний подает на вход регулятора 9 скорости прессования сигнал с блока 1 моделйровзния температурно-скорост" нбго режима, соответствующии ойтймальной скорости прессования. Так как -длйтЬтьйость подпрессовки намного больше времени переход,г: ньтх процессов в электронных узлах блока моделировзния и оптимизатора 2, то после срабатывания автоматического переключателя 5" режима блок 1 моделировайия температурноскоростного режима и оптимизатор 2 обеспечивают на входе задатчике 3 скорости прессования сформованййй сигнал оптимальйого управленйя скоростью прессования. Одновременно блок 1 моделированйГ подает "Сигйал--управления на вход задзтчика температуры контейнера 4, выход ко горого соединен co входом регулятора 10 температуры контеййера.

В течение процесса прессования датчик температуры заготовки 16, датчик Температуры контейнера 14 и датчик температуры прессизделия 15 поцают в блок 1 моделирования и оптимизатор 2 необходимые цзнйые для вычисления оптимального значения скорости прессоФормула изобретения

725906

Редактор H. Kpaanoaa

Тираж 747 Подписное

ЦНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 841/16

Филиал ППП "Патент", r. Ужгород,,ул. Проектная, 4

Составитель В. Стоколов

Техред О.Легеза Корректор Н. Степ