Устройство для исследования процессов аэродинамики

Иллюстрации

Показать всеРеферат

(Ä)726402

Союз Советских

Социалистических

Республик

Ф

„/) —" (61) Дополнительное к авт, сеид-ву— (22) Заявлено 220776 (21) 2392985/29-02 „г

F 27 В 17/02 с присоединением заявки Нов

Государственный комитет

СССР по делам изобретений и открытий (23) ПриоритетОпубликовано 050480. Бюллетень ИВ 13

Дата опубликования описания 10. 04. 80 (53) УДК 622.781. .002.5(088.8) A П. Буткарев, А. И. Евпланов, B. М. Куликов, И. И. Яковлев и A. Г. Кунгурцев (72) Авторы изобретения

Уральское отделение Всесоюзного государственного научноисследовательского и проектно-конструкторского института по промэнергетике ВНИПИЖНЕРГОПРОМ (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ

А Э РОД И НАМ И К И

Изобретенне относится к окускованию рудного сырья в черной металлургии.

Наиболее близким к изобретению по технической сущности и достигаемому .результату является устройство для исследования процессов аэродинамики неподвижного слоя кусковых материалов, содержащие цилиндрическую чашу с газораспределительной решеткой, подводящий и отводящий газоходы (1).

Недостатком известного .устройства является возник нов ение присте нного эффекта при пфосасывании рабочего агента через слой вследствие специфи чной укладки слоя и увеличения его порозности вблизи жестких стенок.

Это приводит к искажению результатов исследования. С целью уменьшения 2Q влияния пристеночного Эффекта и увеличения точности результатов моделирования приходится выполнять. опытные установки с черезмерно большим диаметром цилиндрической чаши. Это 25 существенно увеличивает стоимость эксп ериме нталь ных исследова ний. Кроме того, наличие жестких стенoк не п озволяет надежно моделировать процессы усадки слоя вследствие распре 30 деления нагрузки от слоя на стенки цилиндрической чаши. Эти обстоятельства обуславливают достаточную надежность моделирования процессов, что приводит к большим погрешностям, при перенесении лабораторных данных на промышленные агрегаты.

Целью изобретения является создание устройства для исследования процессов аэродинамики неподвижного слоя кусковых материалов, лишенного перечисленныхных недос тат ков и об ес печи в ающего устранение пристеночного эффек та и повышение точ ности лаб ораторного моделирования при ограниченных размерах устройства .

Эта цель достигается благодаря тому, что устройство снабжено расположенной по внутренней поверхности чаши эластичной прокладкой толщиной

О, 015-0, 018 от диаметра чаши . Проклад ка может быть выполнена из тонких эластичных материалбв, как, например, поролон, пористый фторопласт, пористая резина и др.

Применение предлагаемого изобретения обеспечивает высокую достоверность результатов лаборатбрного моделирования слоевых процессов тепло7264С2

Массопереноса и гидро- аэродинамики.

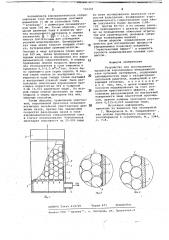

На фиг. 1 изображено предложенное устройство для исследования процессов аэродинамики с частичным вырезси его стенки; на фиг. 2 — узел I фиг. 1 с прокладкой; на фиг. 3 — то же, без . прокладки.

Устройство содержит цилиндричес-кую чашу 1 с газораспределительной решеткой 2, подводящий 3 и отводящий

4 газоходы, расположенную по внутренней поверхности чаши эластичную прокладку 5 ° В чашу 1 загружается слой исследуемого кускового материала б (железорудные окатами) .

Рабочий агент (газ, жидкость или их смесь) через подводящий газоход 3 поступает в слой исследуемого кускового материалЬ 6, затем через газораспределительную решетку 2 и отводящий газоход 4 с помицью тяго-дутьевых средств (на чертежах не показаны) от- 2Q водится из слоя. На основании полученных данных (давление, температура и скорость) определяются аэродинамические характеристики слоя, -которые в дальнейшем используются при проектировании промышленных слоевых аппаратов. Наличие в цилиндрической чайе

1, расположенной по внутренней ее поверхности эластичной прс кладки 5, позволяет исключить преимущественное движение газа вдоль стенок чаши (пристеночный эффект ) и тем самым получить на 25-30% более достовбрные Условия г роведения и резуль а ы опытов rio исследованию аэродинамики слоя окатышей

Определяемый параметр

Скорость фильтрации газов, М /гг сек

0,50: 1,00 1,50

2,00

4,00

О, 015

О, 200

О, 015 О, 015 О, 015 О, 015

О, 200 О, 200 О, 200 О, 200

20 70 20 20

Диаметр окатышей, м

Высота слоя окатышей, м

Температура газов, С

193

327

511

25 90

19 70 153

262

410

100

120 110 105

92 86 83

100

80

От нсшение коэффицие нтов аэродинамического сопротивления слоя полученных в чаше с эластичной прокладкой и без нее 1,30 1,27 1,26

Ь

° в@Ой

1, 21

1, 2 .

Потеря давления в слое, кг/м в чаше с эластичной прокладкой.в чаше без эластичной прокладки

Когзффициент аэродинамического со противления слоя в чаше с эластичной прокладкой в чаше без эластичной прокладки данные по коэффициентам аэроди намического сопротивления слоя.

T олщи на эласт ич ной п р окладк и с оставляет 0,015-0,018 от диаметра чаши, а ее упругость выбирается такой, чтобы частицы слоя полностью продавливали ее и зазор между частицей мате- риала 6 и стенкой цилиндрической чаши 1 был минимальным. При таких услсвияк наблюдаются наиболее достоверные данные по лабораторному моделированию. Частицы слоя соприкасаются с чашей 1 через эластичную прокладку 5, в которую внедряются благодаря давле нию слоя на стенки. Таким образом, эластичная прокладка 5 становится волнистой, что увеличива зт коэффициент аэродинамического согротивления движению газов вдоль стенки в 2,5-3,0 раза и приближает его к значению, характерному для всего слоя.

В обычных- ггэ устройствах наблюдаетгя преимущественное движение газов вдоль гладкой стенки цилиндрической

Мами 1, что искажает получаемые результаты лабораторного моделирования.

Эластичная прокладка может быть выполнена в виде оболочки, наполненной газоббразной средой. В этом случае давление материала слоя 6 на оболочку компенсируют путем создайия избыточного давления газа внутри эластичной оболочки. Данные лабораторного моделирования приведены в таблице.

726402

Формула изобретения

Агд

ПНИИПИ Заказ 614/25 Тираж 671 Подписйое

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

Исследовали аэродинамическое сопрОтивление слоя железорудных окатышей диаметром 15 мм на установке типа аглочаша с диаметром цилиндрической чаши 200 мм. Таким образом, отношение диаметра чаши к диаметру частиц исследуемого материала в опытах составляло 7- = - 13,3, что яво xоо ляется достаточнйм для соблюдения условий моделирования, Цилиндрическая чаша имела гладкие твердые стенки, футерова нные хромомагнезитом.

Окатыши в чашу загружали слбем высотой 200 мм, затем продували. слой холодным воздухом и определяли его аэро" динамическое сопротивление. В период проведения опытов скорость фильтрации теплоносителя в слое изменяли в пределах 0,5-2,5 м /с сек. Всего быэ ло проведено две серии опытов, В первой серии опытов по внутренней поверхности чаши (между слоем окатывай и внутренней стенкой чаши) была расположена эластичная поролоновая прокладка пористостью 30% и толщиной

3 мм (0,015 диаметром чаши) . Во второй серии опытов прокладку из чаши убирали и опыты проводили без нее, обычным способсм.

Таким образом, применение эластичной, поролоновой прокладки позволяет исключить локальное пристеночное дви- 30 жение лазов, причем при одинаковых скоростях фильтрации лазов в слое аэродинамическое сопротивление слоя: в случае использования поролоновой прокладки получается на 25-30Ъ выше

J во всем исследованном диапазоне скоростей фильтрации. Коэффициент аэродинамического сопротивления слоя также получается более высоким (100120 против 80-92) и по своему значению приближается к рЕально получаемому на промыаленных обжиговых агрегатах для производства окатышей (обжиговые конвейерные машины) .

Таким образом предложенное устройство для исследования процесс в аэродинамики позволяет устранить пристеночный эффект и повысить точность моделирования слоевых процессов.

Устройство для исследования процессов аэродинамики неподвижного слоя кусковых материалов, содержащее цилиндрическую чашу с газораспределительной решеткой, подводящий.и отводящий газоходы, о т л и ч а ю щ ее с я тем, что, с целью повышения точности моделирования за счет устранения пристеночного эффекта, оно снабжено расположенной во внутренней поверхности чаши эластичной прокладкой, причем толщина прокладки составляет 0,015-0,018 диаметра чаши.

Источники информации, принятые во внимание при экспертизе

1. Жаворонков Н. М. Гидравличес-, кие основы скрубберного процесса и теплопередача в скрубберах. М., 1944, с. 7-8.