Устройство для загрузки конусной дробилки

Иллюстрации

Показать всеРеферат

Ьос".оо на на я

Ктбитно-т-,-.:х v":чесма@

О П (;-"-А - М-И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

""727222

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.07.78 (21) 2645353/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К.

В 02 С 2/10

Государстеенный комитет

Опубликовано 15.04.80. Бюллетень,% 14

Дата опубликования описания 25.04.80 по делам изобретений и открытий (53) УДК 621 926.3 (088.8) (72) Авторы изобретения

Л. П. Зарогатский, Л. А. Лосева и Ю. П. Шулекин

Джезказганский ордена Ленина горно-металлургический комбинат им. К. И. Сатпаева и Всесоюзный ордена Трудового Красного Знамени научно-исследовательский и проектный институт механической обработки полезных ископаемых (71) Заявители (54) УСТРОЛСТВО ДЛЯ ЗАГРУЗКИ КОНУСНОИ ДРОБИЛКИ. 1

Изобретение относится к устройствам для загрузки конусных дробилок, позволяющих автоматически поддерживать заранее заданный уровень руды над входом в дробящую полость.

Для равномерного по количеству и гранулометрическому составу питания конусных дробилок рудой используются вращающиеся воронки с боковым лотком, позволяющие загрузить дробящую полость одинаковым слоем материала по окружности и высоте дробящей полости.

Это способствует равномерному износу броней конусов и соответственно получению более мелкого продукта. Производительность дробилок находится в зависимости от многих факторов, не поддающихся стабилизации (размер разгрузочной щели между конусами, физические свойства руды, состояние и регулировка питателя и т.п). Поэтому единственный способ стабилизации загрузки дробилки, не зависящий от перечисленных факторов — это поддержание некоторого уровня руды над входом в дробящую полость. Как показали испытания, такой метод способствует резкому повышению производительности дробилок и стаби2 лизации их производительности в определенных пределах.

Сложность поддержания заданного уровня руды в дробилках объясняется рядом причин: — распределитель питания разбрасывает руду по окружности направленным веерным потоком; — куски руды имеют крупность до 120 мм и обладают высокой кинетической энергией; — среда в зоне загрузки сильно запы1о ленная и имеет переменную влажность вплоть до наличия воды; — в процессе работы дробилки создается значительный шум в широком диапазоне частот, t5

Поскольку уровень руды необходимо поддерживать именно в зоне распределения руды по окружности, то есть на поверхности кольца, подвергающейся непрерывным ударам кусков руды, возникают существенные ограничения при использовании известных що датчиков и устройств для регистрации уровня сыпучих материалов в емкостях. Такие устройства применяются, главным образом, в зонах емкостей, не подвергающихся прямым ударам руды, 7

Кроче того, приемная емкость дробилки находится нй уровн6 площадки ОбслужиВ8=

НИЯ1, ПОЭТому ИСКЛюЧ86ТСЯ ИСПОЛЬЭОВВНИе pA= диойктиЗных H ультрйЗвуковых дйтчиков, Световые датчики не могут работать в уело= виях сильно запыленной среды, Емкостные датчики быстро выходнт Н3 строя от ударов крупнокуековой руды, По этим же причи=

Н 8 М Д Л Я К и Э и Н Н О Г О С Л Ч и Я Н Е П Р И Г 0 Д Н Ы датчики> в которых 38 первоначальный им* пульс иепользуютен механические и электри= чески6 ftAPAM6TPbf, Известный датчик длн систем автомати= ческого контроля и р6ГулирОВйния, Вклю= чающий вибродйтчик с демпфером в виде эластичной прокладки, не приспособлен длн работы в емкостях, в которые загружается крупнокуековой материал. Эластичная про= кларка не обеспечивает должного в таких случйях эффекта д6мпфировйния H сниже= ния амплитуды колебаний датчика. По этой пркчине достоверность си Гнала исключ 86т= сн (lj.

По своей технической сущности нанболее близким к изобретению нвлнетен уетройет. во для загрузки конуеной дробилки, со. держащее приемную емкость с датчиком уровнн материала и загрузочную Воронку е лотком f2).

В данном устройстве датчик уровня включает чувствительную диафрагму, на обратной стороне которой установлен преобразователь механических колебаний в электроЙмпульс (вибродатчнк). Такое устройство

Н6 поэволя6т получать достоверный сиГнйл из-за сильных ударов кусков руды по мембрйн6 которйн Вхбдит в р630нанс с чйстО. тами и ускорениями; находящимися эа пре. делами чувствительности датчика.

Цель изобретения = повышение степени достоверности cHf нйлй 0 рйэмещении YpoB" ня руды в приемной емкости дробилки и увеличение ее производительности. Указанная цель доетигаетея тем, что в устройстве для загрузки конуеной дробилки, содержащем приемную емкость е датчиком уровня материала и загрузочную воронку е лотком, датчик уровня выполнен в виде бронеплиты, соединенной ео штоком; контактирующим е резинопневматичеекой оболочкой, закрепленной на стенке приемной емкости и снабженной преобразователем механических колебаний, при этом рабочан поверхность бронеплиты датчика ориентирована в направлении лотка загрузочной воронки.

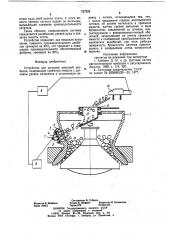

Конструктивная схема устройства, смонтированного на приемной емкости дробилки показана на чертеже, Устройство включает приемную емкость

1 дробилки, в стенке которой с помойью эластичных элементов 2 установлена броневая плита 3, снабженная толкателем 4, опертым в резинопневматичеекую оболочку 5.

Поеледннн своим фланцем прикреплена к приемной емкости l, внутри которой над

7222 головкой дробнщего конуса смонтирована вращающанен воронка 6 с разгрузочным лот= ком, На стороне резинопневматичеекой оболочки 5, противоположной контакту е ней штока 4, закреплен вибродатчик 7, связанный через блок 8 обработки сигнала и командный блок 9 е питйтелем 10, загружаю. щнм руду в дробилку.

Работа данного устройства заключает. ся в следующем, Руда загружаетея в дробилку через вра.

18 щйющуюея Воронку 6, которйн через боковое отверстие е лотком распределяет ее равномерно по окружности емкости 1. При этом и О т О к р у д ы В е 6 р О м и и д и е т н и н и к л О н н ы е

СТЕНКИ ЕМКОСТИ, ГДЕ В 30Н6 ПВДЕНИЯ УСТ8. новлена броне ан лита 3. Ударяющиеся о плиту куски руды вызывают колебания ее, благодаря наличию эластичных элементов 2. Колебания от плиты посредством штока 4 передаетен передней стенке резинопневматической оболочки 5. Поскольку оболочка

20 своим флйнцем RecTKo прикрепл6нй к стен.

Ke eMKocTH l, то колебанин передней стенки резинопневматичеекой оболочки б через демпфирующий слой воздуха передаютен задней стенке, на которой закреплен вибродатчнк 7, Таким образом все используемые в

" устройстве эластичные MQMeHTbi поглощают, HA f HCT6p63HC 3H8HHTe/tbH N чйсть SHe t HH выеокоамплитудных колебаний плиты. Сама по себе двухмаеснан динамическая система способствует уменьшению амплитуды коле50 бйний Вибродйтчикй. Использование пневмооболочкн, обладающей низкой частотой собственных колебаний по сравнению с достаточно Высокой частотой колебаний плиты, нсключает pe30HAHcHbfe явления В 3оНе установки внбродатчика. Такан система гашения о,об„,но необходима потому „то даже

НОГда плита 38KpbtTA сл06м руды и непо. средственные удары руды по ней отсутствуют, амплитуда плиты все еще оетаетен. довольно большой, так как качающийся дробящий конус е частотой собственных качаний раскачивает всю массу скопившейся в емкости руды, Благодаря описанной конструкции вибродатчик выдает достоверный сигнал блоку 8 его обработки, который затем через команд.

45 ный блок 9 управляет производительностью питателн 10, уменьшая или увеличивая его производительность, обратно пропорционально уровню сигнала.

Высота плиты определяетен пределами регулировании уровнн руды. Это значит, что если поток руды захватывает всю плиту, сигнал от вибродатчика вызывает увеличение производительности питателя. Уровень сиГнала начин86т снижаться, кОГда слой рУды захватывает нижнюю кромку плиты, при

55 ЭТОМ ПРОИЭВОДИТ6ЛЬНОСТЬ ПИТВТ6ЛЯ ПОСТ6ПЕН.

Но уравнивается с производительностью дро. билки, Уравнивание производительностей проводится Вплоть до полнОГО п6р6крытин

7272

5 слоем руды ВсеЙ высоты плиты, С этого мо= м6нтй уровень сигнала падает ДО Величины, вызывающей снижение производительности

ПИТЙТЕЛЯ.

Таким образом, инерционность eHeT6Mbl

Определя6тся колебанием уровня руды 8 flp6* « делах Высбты плиты, Устройство позволяет, как показали иепыT8HHR повысить flpоизводительноеть дробилок примерно на 30%, что приводит к повышению производительности обогатительной фабрики, примерно на 20%. Ю

13 бклки, содержащее приемную емкость с Дат. чиком уровня материала и загрузочную воронку е лотком, отличающабсл тем, что, С БЕЛЬЮ ПОВЫШ6НИЯ СТЕПЕНИ ДОЕТОВЕРНОСТИ сигнала об уровне материала в приемной

6мкости, датчик уровня выполнен В вид6 бронеплиты, соединенной ео штоком, кон. тактирующим е резкнопневматичеекоЙ оболочкоЙ, закрепленной на стенке приемноЙ емкости и снабженной преобразователем ме= ханичееких колебаниЙ, при этом рабочая

n086pxH0eTb бронеплкты датчика ориенти. рована в направлении лотка загрузочноЙ

ВОРОНКН.

Источники информации, приняты6 80 Внимание прн зкспертизе

1. Агеикин Д. И. и др. Датчики систем

ЙВтоматичеекого контроля и регулирбвания, Машгиз, 1959, с. 119, 320.

2. Авторское свидетельство СССР по заявке № 2506690/29=-33, 1977.

Редактор 9. Шибаева

Заказ 1020j3

Составитель В. Губарев

Текред k. Шуфрич Корректор О. Ковинская

Тираж б70 Подписное

ЦИ ИИ П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4)б

Филиал ППП «Патере, г. Ужгород, ул. Проектная, 4