Узел крепления в прессе прессштемпеля устройства для гидропрессования

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

И ЗО6РЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Сощивлистических

Республик (»)727252 (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.07.78 (21) 2636838/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл"

В 21 С 23/21

В 21 J 5/04

Геоударстоолный комитет

СССР по делам изо6ретений и открытий (53) УДК 621.777..07 (088.8) Опубликовано 15.04.80. Бюллетень № 14

Дата опубликования описания 25.04.80

А. И. Касымов, В. П. Кондратенко и А. И. Гусаров (72) Авторы изобретения (71) Заявитель (54) УЗЕЛ КРЕПЛЕНИЯ B

УСТРОЙСТВА ДЛЯ

Изобретение относится к обработке металлов давлением и может быть использовано в конструкциях прессового оборудования.

Известен узел самоцентрирования пуансона относительно матрицы, содержащий опору с выпуклой сферической рабочей поверхностью, вкладыш с двояковогнутыми сферическими поверхностями и пуансон с шаровым хвостовиком (1).

Известный узел позволяет пуансону, сохраняя вертикальное положение, перемещаться в горизонтальном направлении. Однако внутренняя и наружная шаровые опорные поверхности создают положение неустойчивого равновесия пуансона, что может привести к его поломке при самоустановлении относительно оси гидропрессования.

Известно устройство для крепления прессштемпеля, содержащее прижимной цилиндрический корпус с осевым отверстием для размещения в нем пресс-штемпеля и механизм крепления корпуса к несущей траверсе пресса с приводом узла поворота (2).

Известное устройство позволяет сократить время смены пресс-штемпеля, но ие

ПРЕССЕ ПРЕСС-IIITE% 5l — — »

IHpP0HPECC0BAHHI) ;. г

) ) т 4),))! f)$P))j обеспечивает его самоустановления относительно оси гидропрессования. Недостатком этого устройства также является установка головки пресс-штемпеля в цилиндрическую выточку траверсы, что увеличивает вероятность его поломки при несовпадении осей пресс-штемпеля и контейнера.

Известен также узел крепления в прессе пресс-штемпеля устройства для гидропрессования, содержащий соединительный со штоком рабочего органа пресса подпятник, также прикрепленный к нему подвижный относительно его опорной поверхности вкладыш со сферическим шарнирным гнездом, и нажимную гайку, удерживающие головку пресс-штемпеля в подпятнике (3) . Такой узел наиболее близок к изобретению.

Этот узел позволяет самоустанавливаться пресс-штемпелю относительно оси гидропрессования. Однако для загрузки длинномерных заготовок необходимы демонтаж пресс-штемпеля или увеличение межштампового пространства, а также выполнение сферической опорной поверхности на каждом сменном пресс-штемпеле.

727252

Целью изобретения является обеспече" "йие" возможности загрузки заготовок увеличенной длины в устройство для гидропрессования без демонтажа пресс-штемпеля и увеличения производительности.

Это достигается тем, что предлагаемый узел снабжен закрепленными на неподвиж= = ном основании пресса с двух сторон от пресс-штемпеля двумя направляющими планками с выполненными в каждой из них двумя пазами, вертикальным, параллельным оси прессования и пересекающим его наклонным, при этом наклонный паз и нижний участок вертикального паза до места пересечения его с наклонным имеют одинаковую глубину, а верхний участок вертикального паза — меньшую глубину, а на подпятнике, соединенном со штоком с возможностью отклонения от оси прессования с двух сторон, обращенных к направляю щим планкам закреплено по паре, одна под другой ориентирующих роликов, размещенных в пазах планок, нижняя пара из которых имеет меньшую высоту, чем верхняя, для захода в верхний участок вертикального паза.

Выполнение узла крепления пресс-штемпеля с телами качения, жесткой вставкой и упругим элементом и помещение тел качения между "контактирующими в момент самоустановления опорными поверхностями подпятника и пяты, опирающейся на упругий элемент так, что между ними остается зазор, выбираемый в процессе нагружения пресс-штемпеля, обеспечивают повышение эксплуатационных качеств предлагаемого узла за счет упрочнения пяты и исключения появления момента силы на пресс-штемпеле, ведущего к его поломке.

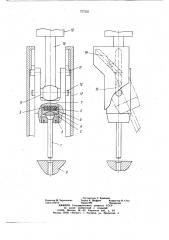

На чертеже представлен общий вид узла крепления пресс-штемпеля устройства для гидропрессования.

Узел содержит пресс-штемпель 1, имеющий цилиндрическую головку с плоской опорной поверхностью, которая контактирует с плоской опорной поверхностью цилиндрического паза в сферическом вкладыше 2, нажимную гайку 3, осуществляющую поджатие пресс-штемпеля 1 и выполняющую функцию удерживающего элемента. Вкла дыш 2 сферической поверхностью контактирует со сферическим гнездом пяты 4. В расточку пяты 4 вставлены упругий элемент 5 и жесткая вставка 6. Между жесткой вставкой 6 и опорной поверхностью подпятника

7 помещены свободно установленные шарики 8.

Пресс-штемпель 1 входит в контейнер 9, в котором предусмотрена заходная фаска.

Между подпятником 7 и пятой 4 имеется зазор, равный величине осевого перемещения упругого элемента 5 при его- сжатии.

Подпятник 7 выполнен с двумя парами ориентирующих роликов 10 и 11 разной

16

И

55 длины перемещающимися по пазам двух направляющих 12.

При этом в каждой направляющей 12 выполнено по два пересекающихся паза 13 и 14, соответственно вертикального и наклонного, из которых у одного паза 13 ось выполнена параллельно оси гидропрессования, а у второго пара 14 ось выполнена наклонной к оси гидропрессования под заданным углом. В частности, для угла отвода пресс-штемпеля 1 на угол 90 этот угол равен 45, причем глубина наклонного паза 14 и нижнего участка вертикального паза 13 до их пересечения одинакова, а верхнего участка вертикального паза 13 выше их пересечения — меньше. Кроме того, нижняя пара ориентирующих роликов

10 подпятника 7 выполнена короче верхней пары роликов 11. Подпятник 7 связан со штоком 15 рабочего органа 16 пресса посредством оси 17.

Узел работает следующим образом.

При несовпадении осей пресс-штемпеля

1 и контейнера 9 в первоначальный момент попаданию пресс-штемпеля в контейнер способствует заходная фаска. Возникающая осевая сила сжимает упругий элемент 5, а возникающий момент перемещает головку прессштемпеля совместно с пятой 4 на шариках по опорной поверхности подпятника 7, направляя пресс-штемпель по каналу контейнера 9. Так как в процессе гидропрессования давление жидкости в контейнере 9 нарастает постепенно, то постепенно происходит и деформация упругого элемента 5, а с повышением давления зазор в подпятнике 7 выбирается и пята 4 поверхностью ложится на опорную поверхность подпятника

7, увеличивая опорную поверхность их соприкосновения. Дальнейшее увеличение давления и, следовательно, осевого усилия, воздействующего на пресс-штемпель 1, передается через всю площадь контакта пяты

4 с подпятником 7, что обеспечивает устойчивость всей конструкции и предотвращает полоску пресс-штемпеля 1. Сферические поверхности вкладыша 2 и гнезда в пяте 4 позволяют компенсировать непараллельность осей пресс-штемпеля 1 и контейнера 9.

Для загрузки заготовки в контейнер 9 пресс-штемпель 1 выводится из него. При возвратном ходе штока 15 рабочего органа

16 пресса подпятник 7 перемещается по направляющим 12, а ролики 10 и 11 подпятника 7 перемещаются в пазах направляющих 12.

Ось пазов 13 и 14 направляющих 12 параллельна оси гидропрессования, поэтому на определенном расстоянии пресс-штемпель перемещается по оси гидропрессования. При подходе роликов 11 к месту пересечения пазов 13 и 14 они заходят в наклонный паз

14 и продолжают перемещение по нему, поворачивая шарнирно подпятник 7 на угол, 727252 необходимый для освобождения зоны загрузки заготовок, а ролики 10 подпятника

7, выполненные короче роликов 11, проходят место пересечения пазов 13 и 14 и входят в верхний участок вертикальногэ паза, являющегося продолжением нижнего участка но меньшей глубины.

Дальнейшее перемещение штока 15 рабочего органа 16 пресса вверх приводит к отклонению подпятника 7 с пресс-штемпелем 1 на угол, необходимый для освобождения рабочей зоны при загрузке длинномерной заготовки.

После загрузки заготовки в контейнер

9 прямым ходом штока 15 рабочего органа

16 пресса крепления пресс-штемпеля возвращается в рабочее положение, ориентируясь по оси канала контейнера 9, а после достижения в нем рабочего давления происходит процесс гидропрессования.

Формула изобретения

Узел крепления в прессе пресс-штемпеля устройства для гидропрессования, содержащий соединенный со штоком рабочего органа пресса подпятник, а также вкладыш и нажимную гайку, удерживающие головку пресс-штемпеля в подпятнике, отличающийся тем, что, с целью возможности загрузки заготовок увеличенной длины в устройство для гидропрессования без демонтажа пресс-штемпеля и увеличения производительности, он снабжен закрепленными на неподвижном основании пресса с двух сторон от пресс-штемпеля двумя направляющими планками с выполненными в каждой из них двумя пазами, вертикальным, параллельным оси прессования, и пересекающим его наклонным, при этом наклонный паз и нижний участок вертикального паза до

10 места пересечения его с наклонным имеют одинаковую глубину, а верхний участок вертикального паза — меньшую глубину, а на подпятнике, соединенном со штоком с возможностью отклонения от оси прессования, 15 с двух сторон, обращенных к направляющим планкам, закреплено по паре одна под другой ориентирующих роликов, размещенных в пазах планок, нижняя пара из которых имеет меньшую высоту, чем верхняя, для захода в верхний участок вертикального р паза.

Источники информации, принятые во знимание при экспертизе

1. Авторское свидетельство СССР № 501 824, кл. В 21 Л 1 3/02, 22.01.74.

2. Авторское свидетельство СССР ¹ 382450, кл. В 21 С 25/00, 1970.

3. Авторское свидетельство по заявке № 2474005/27, кл. В 21 С 23/21, 06.04.77.

727252

Составитель Т. Кривонос

Редактор M. Харитонова Техред К. Шуфрнч Корректор Н. Стец

Заказ 1027/5 Тираж 986 Подписное

ЦНИИПИ Государствекного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал .ППП «Патент>, r. Ужгород, ул, Проектная, 4