Способ изготовления бандажированных матриц

Иллюстрации

Показать всеРеферат

Ь „ (i >) 727276 патент нО т@хниче нал е. иет h

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву —. (22) Заявлено 09.11.77 (21) 2540798/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл, В 21 D 37/20

В 21 J 1/04

Государственный комитет

СССР

Опубликовано 15.04.80. Бюллетень № 14

Дата опубликования описания 25.04.80 (53) УДК 621.777..07 (088.8) ао делан изобретений и открытий

В. П. Волков, Г. М. Волкогон, Ю. Я. Рябчиков, С. А. Цветков и В. П. Савченко (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖИРОВАННЫХ МАТРИЦ

Изобретение относится к обработке металлов давлением, в частности к способам изготовления бандажированных матриц из твердосплавного материала.

Известен способ изготовления бандажированных матриц, в котором твердосплавную вставку изготавливают из пластифицированного или полуспеченного твердого спл ава с применением механической обработки перед окончательным спеканием, после чего производят запрессовку вставки в бандаж и доводку рабочих поверхностей (1).

Недостаток этого способа заключается в значительной трудоемкости изготовления бандажированных матриц, связанной с механической обработкой пластифицированной заготовки, ее однократным или двухкратным спеканием, сборкой с бандажом, а также в повышенном расходе твердосплавного материала при механической обработке.

Наиболее близким к предлагаемому по технической сущности является способ изготовления бандажированных матриц, в ко- 20 тором твердосплавную вставку изготавливают горячим прессованием, после чего запрессовывают в бандаж и производят доводку рабочих поверхностей (2).

Недостаток этого способа заключается в том, что горячее прессование производится в графитовых пресс-формах, обладающих низкой стойкостью, сам процесс горячего прессования в графитовых матрицах, учитывая невысокие допустимые давления прессования, продолжителен по времени, а сборка твердосплавной вставки с бандажом накладывает дополнительную трудоемкость на процесс изготовления матриц.

Цель изобретения — сокращение трудоемкости изготовления и расхода твердосплавного материала.

Это достигается тем, что по предлагаемому способу вставку предварительно формуют холодным прессованием порошка в бандаже при давлении 2,8 — 3,2 т.с/см, после чего ее торцовую поверхность закрывают графитовой шайбой, нагревают до температуры горячей деформации материала бандажа, помещают в штамп и горячее прессование осуществляют при давлении 5—

6 т.с/см .

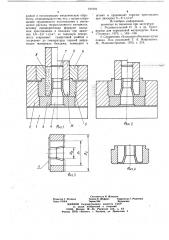

На фиг. 1 показано устройство для осуществления описываемого способа на стадии холодного прессования; на фиг. 2 — то же, на стадии горячего прессования; на б

727276 фйг. 3 — бандажированная матрица после механической обработки; на фиг. 4 — вариант резъемной оболочки.

Устройство для осуществления способа содержит основание 1, на котором устанавливают матрицу 2 с выталкивателем 3 и стержнем 4, в рабочей полости матрицы 2 помещают оболочку 5, служащую при формировании вставки дополнительной матрицей, а после окончательной механической обработки часть указанной оболочки служит бандажом для твердосплавной вставки, »»» на оболочке 5 располагают верхнюю матрицу 6 и верхний стержень 7, которые совместно с оболочкой 5 образуют полость, заполняемую порошком 8 из твердосплавных материалов, сверху полость закрывают пуансоном 9, после холодного прессования образуется вставка 10.

Способ осуществляют следующим образом.

Изготавливают оболочку из стали, обла- 2о дающей высокими механическими свойствами и рекомендованную для использования при изготовлении бандажей для матриц. Толщину дна оболочки выбирают таким образом, чтобы оно не деформировалось при удельных давлениях, равных 5 — 6 т.с/см .

Внутренняя поверхность оболочки, которая в дальнейшем осуществляет поддержку твердосплавной матрицы, выпоЛняют с ше- роховатостью Кп»с« 160 — 320 мкм, а часть поверхности оболочки, которая впоследствии Зе удаляется и которая образует рабочий профиль твердосплавной вставки, выполняют с шероховатостью К»»»„1 6 — 0,8 мкм. По верхность полируют и покрывают коллоидальным раствором графита в воде, оболочку подвергают сушке. Оболочку 5 уста35 навливают HB выталкиватель 3 и стержень 4, размещенные в рабочей полости матрицы 2, а на оболочку — верхнюю матрицу 6 и верхний стержень 7. В образовавшуюся полость засыпают необходимое количество по- go рошка твердосплавного материала 8, сверх>

" "* "устанавливают пуансон и порошок спрессовывают в бандаже при давлении 2,8—

3,2 т.с/см . Разбираю т инструмент, и извлекают оболочку с предварительно отпрессованной вставкой, на торец вставки устанавли- вают графитовую шайбу и полученную таким образом сборку помещают в печь, где нагревают до температуры, лежащей в пределах интервала ковки материала бандажа, в дальнейшем заготовку помеШают в штамп и подвергают вставку горячему прессованию при давлении 5 — 6 т.с/см . Полученное изде " лие оилаждают и удаляют на металлорежущих станках материал оболочки таким образом, как показано на фиг. 3, где удаляемый материал показан штрих-пунктирной

-линией. В некоторых случаях можно изготовлять оболочку разъемной, центральную часть которой после горячего прессования легко отделяют от твердосплавленной вставки, минуя обработку на металлорежущих станках.

Пример осуществления способа применительно к изготовлению бандажированной матрицы для операции листовой штамповки (вытяжка с утонением), содержащей заходную часть, выполненную в виде конуса. Для этого изготовляют оболочку из стали 38 ХА с размерами До = 50 мм, Д» —— 85 мм, Д вЂ”вЂ” 150 мм, причем внутренняя поверхность оболочки, которая в дальнейшем осуществляет поддержку твердосплавной матрицы, выполняют с шероховатостью Rz« =

= 200 мкм, а поверхность, которая впоследствии удаляется и которая образует рабочий профиль твердосплавной вставки, выполняют с шероховатостью Ку»»»,„1,6 — 0,8 мкм, после чего поверхность подвергают полировке до зеркального блеска, причем оболочку с целью улучшения технологичности изготовляют составной. В дальнейшем на полированную поверхность наносят тонкий слой (0,15 — 0,2 мм) коллоидального раствора графита состава: коллоидальный графит 1 ч +

+ вода (15 — 30) ч и подвергают сушке. В дальнейшем подготовленную оболочку устанавливают в штамп, заполняют порошком твердосплавного материала ВК8 и подвергают предварительному прессованйю в штампе под давлением 3 т.с/см на гидравлическом прессе с номинимальным усилием

100 т.с. Оболочку с предварительно оформленной вставкой нагревают в электрической муфельной печи до 1230 С, защитив предвари"гельйо"от интенсивного окисления открытый участок вставки графитовой шайбой, после чего вставку подвергают горячему прессованию в штампе на гидравлическом прессе усилием 300 т. с., выдерживают под давлением в течении 2 мин. и охлаждают на воздухе.

Преимущества предлагаемого способа:

1. Уменьшение трудоемкости алмазной обработки инструмента из твердого сплава, так как форму глухой полости вставки можно выполнить частично или полностью соответствующей форме готового инструмента.

2. Предлагаемый способ позволяет исклю-. чить применение при горячем прессовании графитовых пресс-форм, которые имеют низкую стойкость.

3. Не происходит искажения формы твердосплавной вставки, что уменьшает брак изделий и последующую механическую обработку. !

Формула изобретения .

Способ изготовления бандажированных матриц, включающий изготовление бандажа, горячее прессование вставки из порошка твердосплавного материала, сборку ее с бан

727276 г 1 3 Ф pu2 f

Составитель Н. Жильцов

Редактор Г. Нечаева Техред К. Шуфрич Корректор Г. Решетник

Заказ 1028/6 Тираж 986 Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент>, r. Ужгород, ул. Проектная, 4

» дажом и последующую механическую обра-. ботку, отличающийся тем, что, с целью сокращения трудоемкости изготовления и уменьшения расхода твердосплавного материала, вставку предварительно формуют холодным прессованием в бандаже при давлении 2,8 — 3,2 -т.с/см, ее торцовую поверхность закрывают графитовой шайбой и нагревают до температуры горячей деформации материала бандажа, помещают в ь штамп и . производят горячее прессование при давлении 5 — 6*т.с/см .

Источйики .информации, принятые во внимание при экспертизе

1. Родомысельский И. Д. и др. Пресс5 формы.для порошковой металлургии. Киев, «Техника», 1970, с. 163 — 166.

2. Справочник «Холодная объемная штам повка». Под редакцией Т. А. Навроцкого.

M., Машиностроение, 1973, с. 219.